Навигация

Влияние скорости затвердевания на свойства металла рабочего слоя валков

3.3 Влияние скорости затвердевания на свойства металла рабочего слоя валков

Влияние скорости затвердевания на качество чугунных отливок является одним из решающих факторов технологического процесса.

Для рабочего слоя валка наиболее характерным является изменение его структуры и твердости под влиянием различной скорости затвердевания металла, которая для массивных изложниц в основном зависит от толщины слоя покрытия.

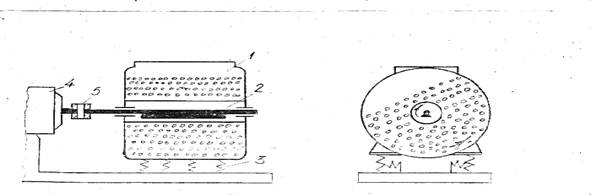

Исследования проводились на трех отливках, полученных при одинаковых температурах заливки металла с толщиной слоя покрытия 0,001, 0,002 и 0,0035 м.

Влияние толщины покрытия и скорости затвердевания отливки на твердость металла, глубину отбеленного слоя и его структурные характеристики представлены в таблице 3.5 и на рис. 3.11. Твердость и характеристики микроструктуры определялись на расстоянии 0,005 м от поверхности отливки.

Величина средней скорости по расчетным и экспериментальным данным составляет 10,52, 7,65 и 5,88 мм/мин соответственно толщине слоя теплоизоляционного покрытия 0,001, 0,002 и 0,0035 м.

Таблица 3.5 — Влияние скорости затвердевания на твердость и структуру металла

| № плавок | Толщина слоя покрытия, м | Средняя скорость затвердевания, мм/мин | Глубина отбеленного слоя, м | Твердость, HSD | Характеристика микроструктуры |

| 1050 | 0,001 | 10,52 | 0,030 | 73,71,74 | В/бейнит, н/бейнит, троостит, цементит 47%, зерно мелкое |

| 1063 | 0,002 | 7,65 | 0,025 | 70,68,69 | В/бейнит, н/бейнит, троостит, цементит 40%, зерно мелкое |

| 1071 | 0,0035 | 5,88 | 0,012 | 64, 62,63 | В/бейнит, троостит, цементит 20%, зерно крупное |

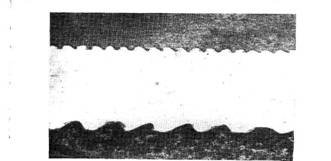

Анализ полученных результатов свидетельствует о том, что с понижением скорости затвердевания падает твердость рабочего слоя, уменьшается глубина отбеленного слоя и ухудшаются характеристики микроструктуры металла.

С повышением средней скорости затвердевания металла рабочего слоя валка величина твердости, при толщине слоя в 0,002 м, принимает значения, удовлетворяющие техническим условиям (68...71 HSD).

При значениях средней скорости, соответствующей толщине слоя 0,001 м, твердость металла приближается к верхним значениям технических условий, а при толщине слоя 0,0035 м - к нижним, поэтому наиболее приемлемой в плане стабильного получения нужной твердости является толщина слоя 0,002 м.

При уменьшении скорости затвердевания структура металлической матрицы заметно грубеет. Включения цементита и перлита становятся крупнее. При этом общее количество цементита уменьшается: так, если при толщине покрытия 0,001 и 0,002 м, количество свободного цементита составляет 47 и 40% соответственно, то при толщине слоя покрытия 0,0035 м - 20%.

Для удовлетворения необходимой твердости и глубины отбеленного слоя рабочего слоя валка наиболее приемлемой является скорость затвердевания, соответствующая толщине слоя покрытия 0,002 м.

Выводы по 3 главе

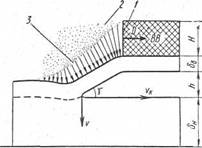

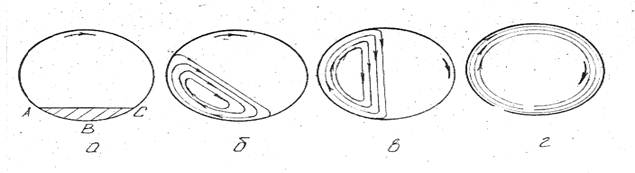

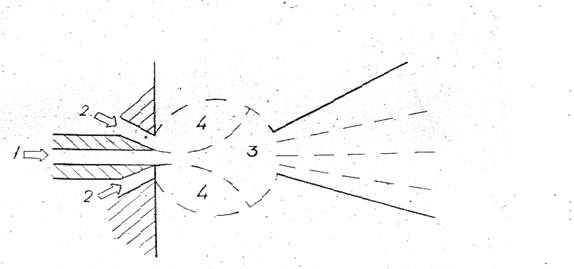

1. Установлено, что течение жидкого металла во вращающейся форме имеет турбулентный характер, а параметры потока зависят от частоты вращения формы и линейной скорости нарастания толщины его слоя.

2. Показано, что на структуру отливки влияет продолжительность приобретения металлом частоты вращения равной частоте вращения формы.

3. Чем продолжительнее этот процесс, тем грубее микро- и макроструктура чугуна, тем больше вероятность образования дефектов на стыке металла рабочего слоя и сердцевины валка.

3. Показано, что для удержания в круговом вращении большого по толщине слоя жидкости требуются более высокие скорости вращения, а с увеличением гравитационного коэффициента до значений 100...110 на внутренней поверхности рабочего слоя толщиной 0,026...0,050 м продолжительность выравнивания угловых скоростей жидкости и формы минимизируется.

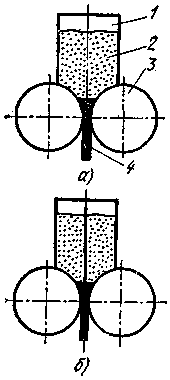

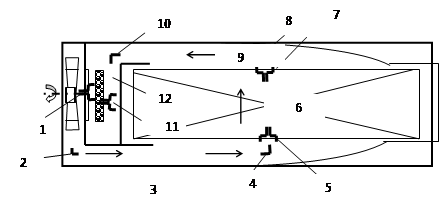

4. Установлено, что при боковой заливке жидкости выравнивание угловых скоростей потока с толщиной слоя 0,026...0,050 м и формы сокращается на 20...25% по сравнению с продольной заливкой.

5. Экспериментально и расчетным методом определена скорость затвердевания рабочего слоя мелющих валков из хромоникелевого чугуна в условиях теплоотвода через массивную изложницу, полностью аккумулирующую тепло отливки.

6. Показано влияние толщины теплоизоляционного покрытия на внутренней поверхности изложницы и скорости затвердевания металла на его твердость, глубину отбеленного слоя и структурные характеристики чугуна.

Глава IV. ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК МЕЛЮЩИХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

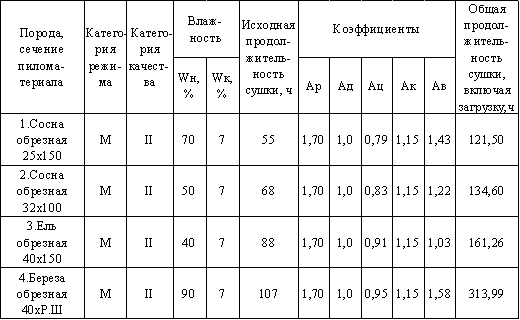

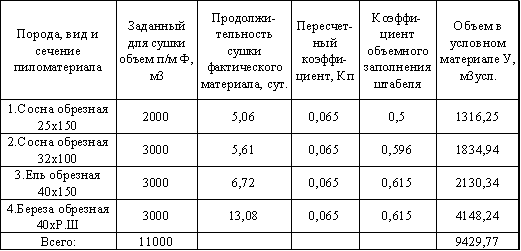

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев