Навигация

Технологический регламент вращения формы

4.4 Технологический регламент вращения формы

Частота вращения формы является важным параметром технологического процесса, во многом предопределяющим свойства отливки.

При заниженной частоте вращения формы в отливках появляется рыхлота, «слоистость», структура становится неоднородной [34,40].

При повышенной частоте вращения формы возникают трещины, усиливается пригар на поверхности отливок, а также усиливается ликвация элементов по удельным весам и др. [45, 47].

Представленный в главе 1 анализ существующих формул для определения частоты вращения формы [44...47] показывает, что стремление к их универсальности не дает положительных результатов, так как многообразие технологических факторов, свойств материалов отливок и их размеров усложняет их применение.

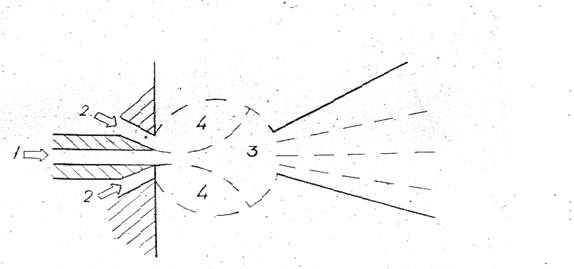

В настоящем разделе для определения частоты вращения формы исходили из экспериментальных данных гидродинамического состояния жидкости во вращающейся форме, учитывающих процесс вовлечения слоя жидкости во вращение.

Опыты свидетельствуют о том (глава 3), что наиболее благоприятные условия формирования заготовок возникают в случае быстрого вовлечения металла до скорости вращения формы, что достигается при достаточно высоких значениях гравитационного коэффициента (К = 100... 110).

При указанных значениях гравитационного коэффициента структура металла становится более однородной, что благоприятно сказывается на его физико-механических свойствах.

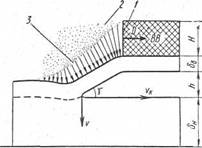

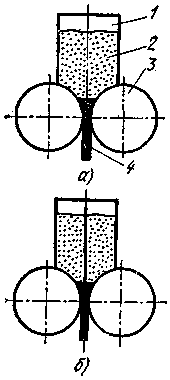

В соответствии с этими данными определим частоту вращения формы (п) для рабочего слоя валка толщиной 0,04 м, для вовлечения которого с минимальным временем до скорости вращения формы требуется утяжеление (К) в 100 раз (рис. 3.4)

g 900-g vJ

откуда

n=-j=r об/мин (4.5)

где г - внутренний радиус отливки, м.

Для формирования рабочего слоя заготовки бочки мукомольного валка, имеющего г = 0,09 м, частота вращения формы в соответствии с формулой (4.5) составит 1000 об/мин.

При заливке внутреннего слоя заготовки бочки валка с величиной г = 0,065 м частота вращения формы составляет п = 1176 об/мин.

Как показано в работе /103/ увеличение частоты вращения формы при заливке второго слоя металла способствует улучшению свариваемости двух разнородных металлов.

По окончании процесса затвердевания второго слоя металла частота вращения формы с целью снижения уровня вибрации и улучшения условий работы машины снижается до 800 и 400 об/мин.

Глава V. ПРОМЫШЛЕННОЕ ВНЕДРЕНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МЕЛЮЩИХ ВАЛКОВ

5.1 Внедрение разработанного технологического процесса производства мелющих валков в промышленных условиях

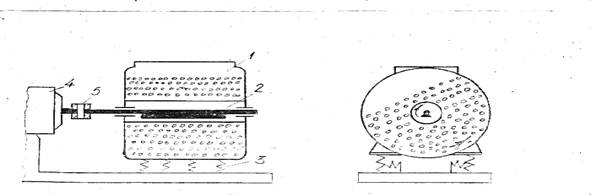

Промышленное внедрение технологии получения мелющих валков для пищевой отрасли (мукомольной, кондитерской, пивоваренной) осуществлялось в литейном цехе ООО «Орловский литейный завод им. Медведева».

Производство мелющих валков включает следующие технологические операции:

- плавка металла для получения двухслойной бочки валка;

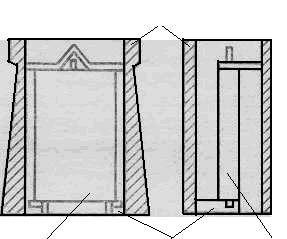

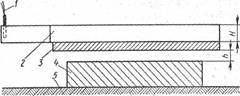

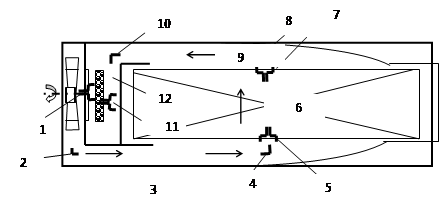

- отливка двухслойных заготовок бочек валков на центробежной машине;

- механическая обработка бочек валка;

- механическая и термическая обработка полуосей;

- запрессовка полуосей с торцев бочки;

- окончательная механообработка валка;

- балансировка валка;

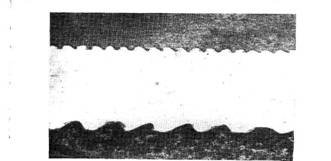

- нарезка рифлей или нанесение микрошероховатости на поверхности валков.

5.1.1 Плавка металла для получения двухслойной бочки валка

Плавка металла поверхностного рабочего слоя валка производится в индукционной тигельной печи промышленной частоты ИCT-0.4 предназначенной для получения жидкого литейного чугуна, как серого, так и легированного.

Печь обеспечивает интенсивное перемешивание металла с получением однородного химического состава и низкого угара элементов.

В качестве шихтовых материалов применяются:

- чушковый чугун по ГОСТ 805-80 марок Ш, П2, ПЛ1, ПЛ2;

- стальной лом, соответствующий ГОСТ 2787-86 марок 1А и 2А;

- лом (бой) валков из легированного чугуна;

- отходы и лом серого чугуна;

- ферросплавы и лигатуры для легирования и модифицирования чугуна: ферросилиций ФС75 ГОСТ 1415-93, ферромарганец ФМн 70-78 ГОСТ 4755-79, феррофосфор ФФ 14-18 по ТУ 14-5-72-80, феррохром ФХ 650-800А ГОСТ 4557-79, никель металлический Н-3, Н-4 ГОСТ 849-70.

При плавлении металлошихты в печи происходит угар и потери элементов, входящих в ее состав. Угар основных элементов в печи с кислой футеровкой в % от массы элемента в шихте составляет:

Углерод Кремний Марганец Хром

3-5 10-15 8-10 до 10

Общий угар при плавке чугуна в печи ИCT-0.4 не превышает 5-10% от массы шихты.

Все загружаемые в печь материалы должны быть сухими.

Загрузка печи проводится так, чтобы тигель был плотно заполнен шихтой, что позволяет сократить длительность плавки, обеспечить меньшую окисляемость металла, уменьшить износ тигля и потери электроэнергии.

После полного расплавления шихты при температуре металла в печи 1400°С производится отбор пробы на химанализ и производится доводка состава металла добавлением необходимого количества стали и ферросплавов.

Через 25...30 мин после присадки стали и ферросплавов производится отбор второй пробы на химанализ.

После получения результатов второго химического анализа производится корректировка состава присадкой ферросплавов в печь.

Химический состав базового металла на выпуске из печи должен соответствовать:

С = 3,2...3,4%, Si = 0,60...0,70%, Mn = 0,40...0,70%, P = 0,5...0,6%, S < 0,10%, Cr = 0,40...0,60%, Ni = 0,80...1,0%, Mo = 0,1...0,3%.

При температуре 1470°С ± 10°С производится отливка технологической пробы.

Технологическая проба должна быть полностью светлой без графитовых включений.

После подготовки металла согласно заданного химического состава производится его выпуск в подготовленный ковш необходимой емкости.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

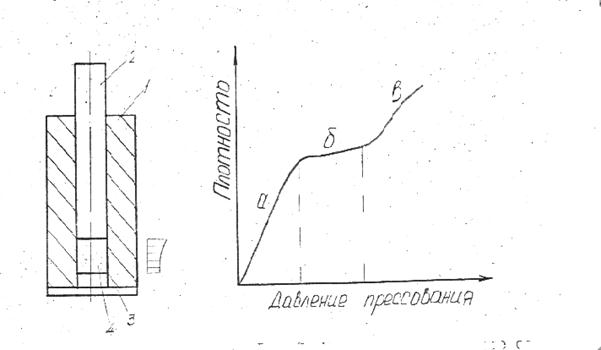

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

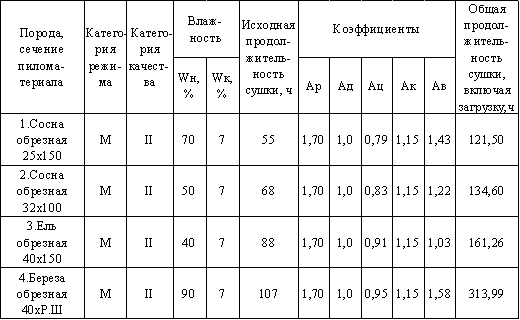

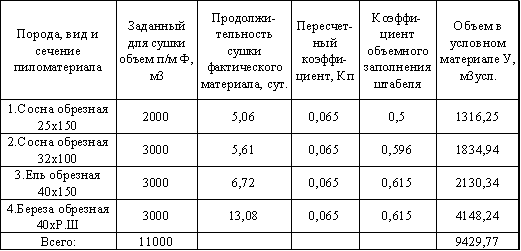

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев