Навигация

Анализ и тенденции развития перспективных процессов производства биметаллических мелющих валков

1.2 Анализ и тенденции развития перспективных процессов производства биметаллических мелющих валков

Противоречивость требований к служебным свойствам биметаллических чугунных валков состоит в необходимости образования твердого поверхностного слоя для противодействия абразивному износу и сравнительно «мягкого» внутреннего слоя для возможности расточки и запрессовки стальных полуосей, что в значительной степени усложняет технологическую задачу получения биметаллических литых изделий.

Для реализации этой задачи были разработаны способы стационарной заливки валков «промывкой» [21 ...24] и «полупромывкой» [25...29].

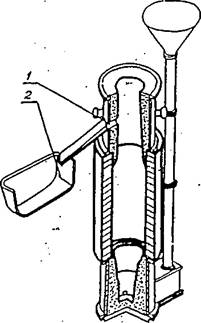

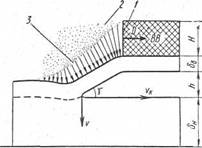

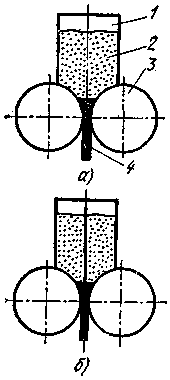

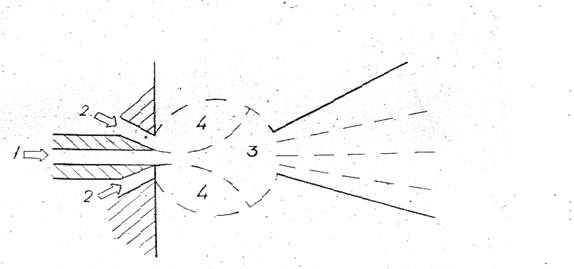

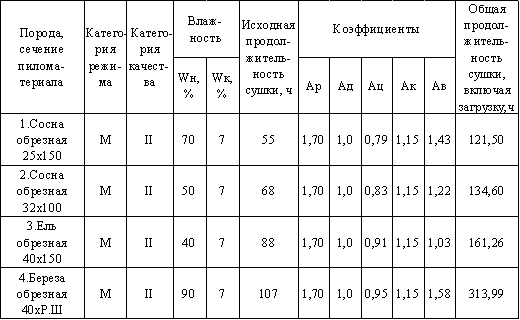

По методу «промывки» в форму (рис. 1.4) заливается металл до уровня отверстия в прибыльной части валка. После образования на бочке слоя твердого металла необходимой толщины осуществляется заливка другого металла в форму. Незатвердевший легированный металл вытесняется из формы серым чугуном для образования сердцевины валка.

Промывное отверстие закрывается и форма заполняется серым чугуном до верхней кромки прибыли [21, 22].

Метод «полупромывки» применяется для получения валков из высокопрочного чугуна. При этом способе после затвердевания рабочего слоя валка (из чугуна, имеющего 0,4...0,5% кремния и обработанного магнием) в форму заливается чугун с повышенным содержанием кремния (7... 10%), что препятствует образованию отбела /21, 23, 25/, с тем, чтобы после смешения двух металлов получить состав чугуна с содержанием кремния 2,0...2,3%.

Указанные способы получения биметаллических валков имеют существенные недостатки: большой расход жидкого металла, особенно легированного, нестабильность процесса, трудность получения равномерного отбела по длине и сечению бочки валка, значительная длительность технологического цикла.

Несмотря на сложность и трудоемкость изготовления мелющих валков стационарными способами и низкое качество получаемых валков они продолжают находить применение в современной практике.

Так, все мукомольные валки типа ЗМ со сплошной конструкцией бочки, составляющие 35-40% объема всего производства, изготавливают только стационарным способом.

Многие валки с пустотелой бочкой для мельниц типа А1-БЗН изготавливают также стационарным способом с использованием центрального стержня в форме.

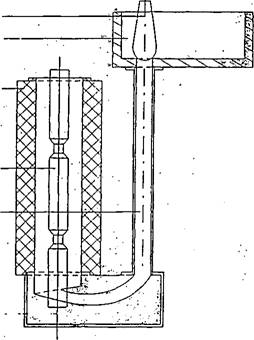

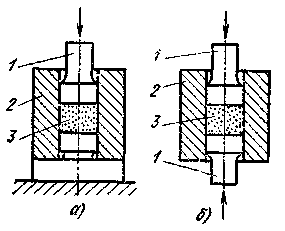

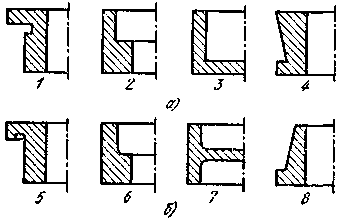

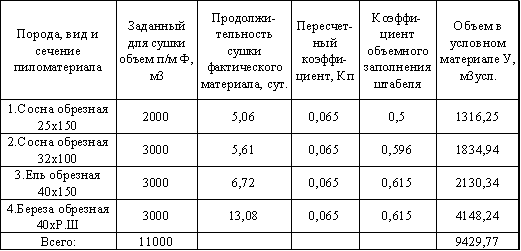

На рис. 1.5 представлена схема заливки полого мелющего валка в кокиль с центральным стержнем.

Стержни для формирования внутренней полости валка изготавливаются из смеси кварцевого песка с метилакриловой смолой, отверждаемой углекислым газом.

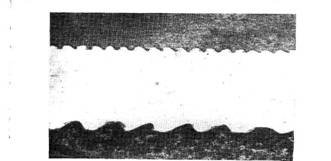

Материалом отливок является нелегированный серый чугун, отбеленный рабочий слой составляет по глубине 0,010. ..0,015 м.

Использование стационарного способа изготовления бочек мукомольных валков связано как с большими издержками в процессе их производства (низкий выход годного 40-50%, большой расход формовочных материалов, высокая трудоемкость процесса), так и низкими качественными характеристиками: неравномерность твердости по длине и сечению бочки валка, а также неравномерность толщины рабочего слоя, что в значительной степени снижает их эксплуатационную стойкость (3,5...4,0 месяца до первой переточки рифлей) [30].

Рисунок 1.4 – Стационарная кокильно-песчаная форма для отливки валков методом «промывки» 1 — отверстие в прибыльной части валка, 2 - приемное устройство для слива чугуна

Рисунок 1.5 - Схема стационарной заливки полого мельничного валка

1 - стопор, 2 - заливочная чаша, 3 - кокиль, 4 - стержень, 5 — литниковый канал

Практика производства биметаллических валков показывает, что перечисленные недостатки, характерные для стационарного литья, устраняются при использовании центробежного способа изготовления валков [26, 31.. .35].

О преимуществах способа центробежного литья, по сравнению со стационарным, упоминалось в ряде отечественных и зарубежных публикаций, в которых подчеркивалось удачное решение проблемы качества отливок и экономии металла [3 6... 3 8].

Анализ литературных данных показывает, что в мировой практике разработаны и применяются различные способы центробежного литья биметаллических валков:

1. Заливка рабочего слоя и сердцевины металла валка на машинах с вертикальной осью вращения [32, ].

2. Отливка двухслойных валков на машинах с наклонной осью вращения [30,32,41].

3. Заливка рабочего слоя в форму с горизонтальной осью вращения с последующим заполнением сердцевины в вертикальном положении [47].

4. Заливка рабочего слоя на машинах с горизонтальной осью вращения [45, 46].

Каждый из указанных способов имеет свои преимущества и недостатки. Так, например, первый из них характеризуется сложностью конструкции, а также неравномерной толщиной рабочего слоя по длине бочки валка.

Второй способ (с наклонной осью вращения формы) также отличается определенной сложностью конструкции машин, требует ее заглубления и также не обеспечивает равномерной толщины рабочего слоя бочки валка.

Этот способ не нашел широкого применения.

Третий способ получения биметаллических валков имеет две разновидности.

Одна из них заключается в наличии поворотного устройства изложницы, с помощью которого форма после заливки металла рабочего слоя при горизонтальной оси вращения и его кристаллизации устанавливается в вертикальное положение, а затем производится заливка металла сердцевины.

Этот способ приемлем для небольших по массе валков, у которых интервал между заливкой рабочего слоя и сердцевины ограничен по времени, однако его применение из-за сложности конструкции машины тоже ограничено.

Второй разновидностью этого способа является заливка металла сердцевины валка в форму, расположенную в вертикальном положении вне зоны расположения машины (кессон), после кристаллизации рабочего слоя при горизонтальной оси вращения.

Указанный способ нашел применение в ряде стран для производства преимущественно крупных валков, при изготовлении которых интервал между окончанием кристаллизации рабочего слоя и заливкой металла сердцевины достаточно велик [47, ].

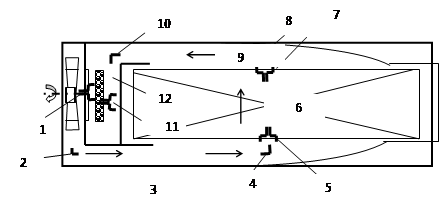

Четвертый способ отличается простотой конструкции центробежной машины, не требует заглубления и обеспечивает равномерную толщину рабочего слоя бочки валка.

Учитывая, что при изготовлении валков для пищевой промышленности полуоси не отливаются, а запрессовываются, то изготовление полой бочки наиболее целесообразно производить на центробежных машинах с горизонтальной осью вращения путем последовательной заливки поверхностного рабочего слоя, а затем и внутреннего.

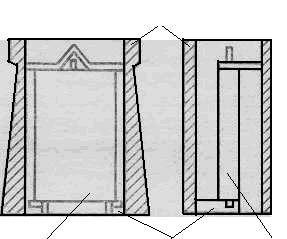

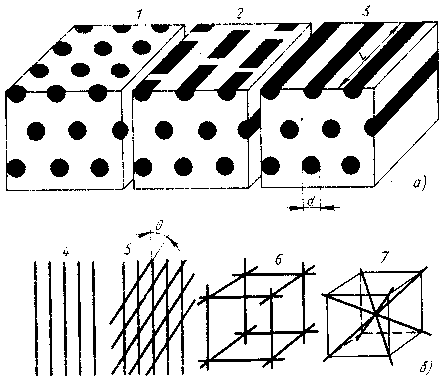

Использование этого способа для получения биметаллических валков отмечается в работах [30, 32, 34] (рис. 1.6).

Он нашел применение в металлургическом производстве ряда зарубежных стран (США, Япония, Германия, Франция) для изготовления двухслойных валков применительно к мелкосортным, проволочным и трубопрокатным станам.

Отмечается ряд преимуществ центробежного литья двухслойных валков по сравнению со стационарным способом их изготовления, например:

- структурная однородность рабочего слоя по глубине и длине бочки;

- равномерная твердость металла рабочего слоя по сечению и длине бочки;

- более плотная структура;

- экономичное и гибкое производство.

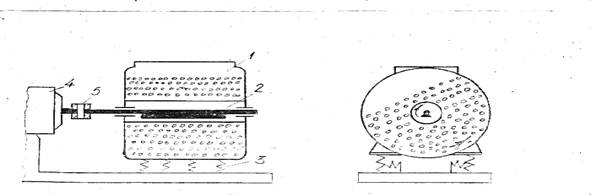

1 - ролик, 2 - станина, 3 - ролик приводной, 4 - траверса, 5 - заливочное устройство, б - крышка изложницы, 7 - теплоизоляционное покрытие, 8 - изложница, 9 - ролик нажимной, 10 - стакан, 11 - кожух, 12 - крышка задняя, 13 - система охлаждения

Рисунок 1.6 - Центробежная машина для отливки прокатных валков

Однако сведения о технологических особенностях изготовления мелющих валков центробежным способом являются недостаточно полными [30] и чаще всего носят рекламный характер .

Поэтому исходной ступенью настоящей работы являлась та база научных и практических разработок в области производства центробежнолитых биметаллических чугунных изделий, которая была близка по техническим характеристикам (геометрии, материалам, физико-механическим свойствам) к мелющим валкам пищевой промышленности.

Ближе всего к такого рода разработкам относятся исследования в области изготовления центробежнолитых биметаллических сортопрокатных валков диаметром бочки 0,25...0,46 м и длиной 1,0... 1,5 м [32, 34].

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

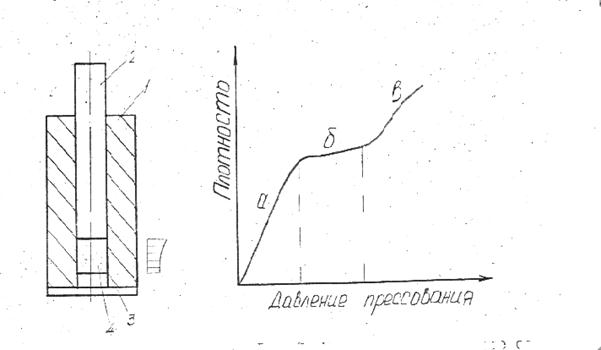

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев