Навигация

Основные направления дальнейшего совершенствования технологических процессов производства биметаллических мелющих валков

1.3 Основные направления дальнейшего совершенствования технологических процессов производства биметаллических мелющих валков

Технологический процесс получения заготовок разрабатывается с учетом особенностей процесса их формирования в литейной форме и должен обеспечивать необходимые служебные свойства изделия.

Существенную роль в формировании служебных свойств играет литейная форма, ее теплоизоляционное покрытие, обеспечивающие определенный теплоотвод, скорость затвердевания металла и, как следствие, характер его структуры и физико-механические свойства.

Теплоизоляционные покрытия, используемые на внутренней поверхности изложницы, влияют также на чистоту поверхности бочки валка, предопределяя трудоемкость дальнейших операций при механической обработке заготовок.

Сокращение трудозатрат на указанные операции приобретает особую актуальность в связи со сложностью механической обработки высокотвердых материалов, к которым относится рабочий слой мелющих валков, с уровнем твердости 65...72 HSD и с требованием высокого качества поверхности бочки валка.

Решение указанной проблемы в значительной степени зависит от качества применяемых теплоизоляционных покрытий.

При изготовлении заготовок из различных сплавов способом центробежного литья широкое распространение получили сыпучие теплоизоляционные покрытия на основе кварцевого песка [30...36].

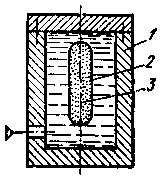

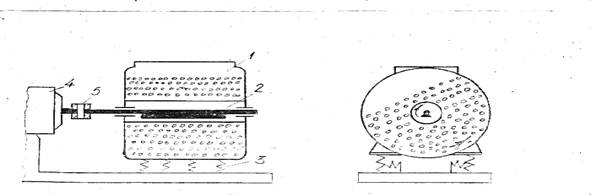

В работе [30] в качестве литейной формы для получения мукомольных валков рассматривается тонкостенная стальная изложница, толщиной стенки 0,035...0,040 м, покрытая изнутри сыпучим теплоизоляционным слоем и интенсивно охлаждаемая водой спрейерным способом.

В качестве сыпучего теплоизоляционного покрытия используется сухой кварцевый песок, марок 1К0315, 1К02С, толщиной слоя 0,003...0,005 м и слой противопригарного материала (цирконовая мука или маршалит зернистостью 0,020...0,005 мм) толщиной 0,001...0,0015 м [32]. Такое покрытие вводят во вращающуюся изложницу с помощью пескосыпа, представляющего собой трубу с продольным пазом, равным длине бочки валка.

Пескосып, заполненный песком, медленно поворачивают против направления вращения изложницы, высыпая песок, который, под действием центробежных сил, распределяется по внутренней поверхности изложницы. Затем на поверхность песка таким же способом наносят слой цирконовой муки.

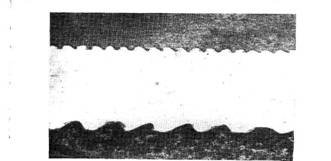

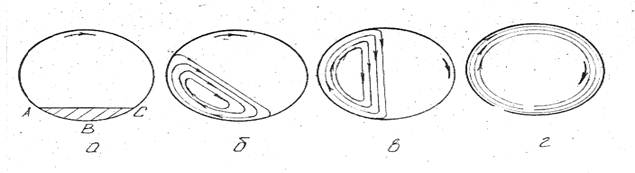

Несмотря на наличие слоя противопригарного покрытия из цирконовой муки на поверхности отливки иногда наблюдается пригар (рис. 1.7), а также волнистость, из-за появления неровностей на поверхности теплоизоляционного покрытия (рис. 1.8).

Наряду с этим при использовании сыпучего покрытия на внутренней поверхности изложницы в зоне падения струи металла часто происходит вымывание песчинок и проникновение металла внутрь покрытия, что вызывает появление дополнительного пригара кольцевой формы.

Такая поверхность валка с трудом поддается механической обработке твердосплавным инструментом и это приводит к необходимости увеличения припуска на механическую обработку.

При этом имеют место случаи попадания сдвинутых песчинок и частиц цирконовой муки на границу раздела двух слоев металла [30].

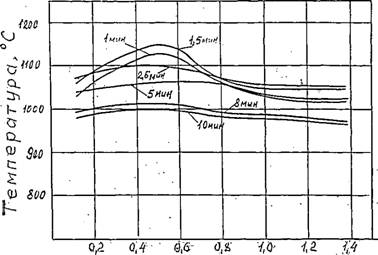

В работе [34] проведено исследование температурного поля заготовки валка диаметром 0,25 м и длиной 1,5 м с рабочим слоем из хромоникелевого чугуна, полученной в тонкостенной изложнице с сыпучим покрытием.

На рис. 1.9 представлено изменение температуры металла рабочего слоя на глубине 0,01 м [34].

Как видно из представленного рисунка в зоне падения струи металла на расстоянии 0,5 м от заливочного края изложницы наблюдается повышение температуры металла по сравнению с температурой соседнего участка отливки.

Эта разница температур в отливке не исчезает в течение всего периода затвердевания рабочего слоя валка.

При этом указывается, что при заливке второго металла эта зона падения струи металла с повышенной температурой дополнительно нагревается, что приводит к нежелательному изменению структуры и твердости металла рабочего слоя, а также размыву струей металла рабочего слоя [34].

При этом высказывается предложение производить заливку второго металла с противоположной стороны по отношению к первой, что намного усложняет технологический процесс изготовления валков.

Сыпучее теплоизоляционное покрытие, наряду с приведенными недостатками, имеет ряд преимуществ, которые выражаются в доступности и дешевизне покрытия в виде кварцевого песка, а также простоту ввода в изложницу и его распределения на внутренней поверхности под действием центробежных сил.

В течение ряда десятилетий метод использования сыпучего теплоизоляционного покрытия на внутренней поверхности изложницы при центробежном литье был широко распространен на ряде предприятий и сыграл свою положительную роль [31].

Рисунок 1.7 - Пригар на поверхности мелющих валков с использованием сыпучей футеровки

Рисунок 1.8 -Неровности и бугристость на поверхности мельничных валков с использованием сыпучей футеровки

Рисунок 1.9 -Повышение температуры рабочего слоя в месте падения струи металла в форму

Однако, в связи с развитием машиностроения и широкого применения ряда изделий со специальными свойствами, например прокатных валков, валков для пищевой промышленности, труб для машиностроения и др., где необходима строгая равномерность структурных составляющих и физико-механических свойств по длине и сечению изделия, а также чистота их поверхности с низкими припусками на механообработку, сыпучие покрытия должны были уступить свое место отверждаемым покрытиям, удовлетворяющим всем вышеперечисленным требованиям.

Поэтому в настоящей работе вопросу использования отверждаемого теплоизоляционного покрытия уделяется особое внимание.

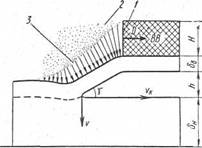

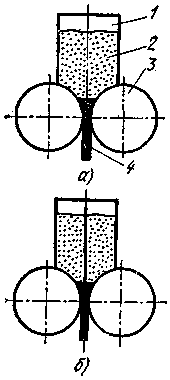

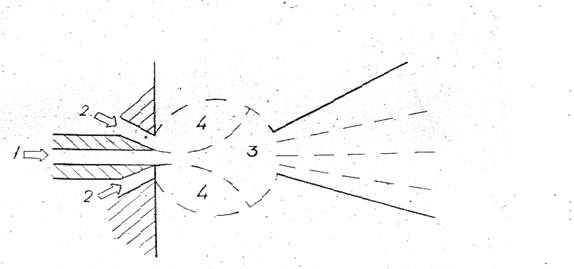

Появление дефектов в отливке в зоне падения струи металла в форму способствует также распространенный способ заливки металла в направлении оси вращения изложницы.

Исследования гидродинамического состояния жидкого потока во вращающейся форме свидетельствуют о том, что при заливке жидкости в осевом направлении во вращающуюся форму происходит гидравлический удар («прыжок»).

Поэтому участок формы в месте падения струи металла является наиболее опасным с точки зрения разбрызгивания струи и захвата пузырьков воздуха в поток металла.

В работе [35] показано, что при осевом истечении струи металла из заливочного устройства размывание сыпучей теплоизоляции во вращающейся форме можно избежать при соответствующем угле наклона струи по отношению к форме и величине гравитационного коэффициента К > 20.

Однако с увеличением массы заготовок, когда используется более толстый слой сыпучего покрытия 0,004...0,006 м и повышенная скорость заливки металла энергия удара струи металла возрастает и частицы песчаного слоя вымываются более интенсивно, образуя кольцевой слой пригара.

Поэтому изменение способа заливки металла во вращающуюся форму для смягчения воздействия струи на теплоизоляцию является одним из этапов исследования настоящей работы.

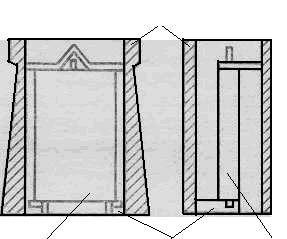

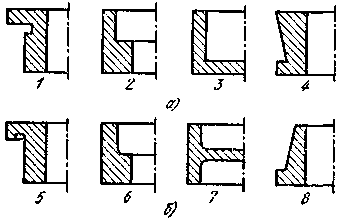

Наряду с этим возникает проблема использования тонкостенных водоохлаждаемых изложниц с толщиной стенки 35...40 мм, которые используются при изготовлении биметаллических валков способом центробежного литья.

Такая изложница, интенсивно охлаждаемая водой, работает в режиме передатчика тепла от отливки в окружающую среду и испытывает значительные термоциклические нагрузки в различные периоды технологического процесса, что приводит к снижению ее эксплуатационной стойкости. Кроме этого, в процессе формирования биметаллических заготовок, близких по размерам и составу металла к мельничным валкам, возникают значительные напряжения в отливках из-за высокого перепада температур (400...500°С) между водоохлаждаемой тонкостенной изложницей и отливкой [34], что приводит к появлению трещин в рабочем и внутреннем слоях валка.

В связи с этим возникает задача, связанная с применением толстостенных изложниц, толщина стенки которых (0,12...0,15 м) сопоставима с толщиной стенки отливки. Такая изложница выполняет уже роль аккумулятора тепла, выделяемого отливкой и может не охлаждаться водой.

Одним из распространенных дефектов при литье биметаллических чугунных валков является несваривание металла на границе двух сплавов [34, 36] и, как правило, причиной появления такого дефекта служит отсутствие четких представлений о кинетике затвердевания металла рабочего слоя валка, и невозможность расчета и назначения оптимального температурно-временного режима процесса заливки двух металлов.

При чрезмерно большом интервале между окончанием затвердевания рабочего слоя и началом заливки второго металла, когда рабочий слой полностью затвердел и успел охладиться ниже определенной температуры, наблюдается несваривание слоев.

А при коротком интервале, когда рабочий слой еще не затвердел, при заливке второго металла происходит смешивание двух слоев с проникновением карбидообразующих элементов в сердцевину валка, в связи с чем появляются трудности при расточке отверстия бочки при запрессовке полуосей.

В приведенных работах [34, 36] на основе результатов определения продолжительности затвердевания металла рабочего слоя валка даются рекомендации по улучшению свариваемости рабочего слоя и сердцевины прокатных валков, полученных в тонкостенной водоохлаждаемой изложнице, покрытой изнутри сыпучим теплоизоляционным материалом.

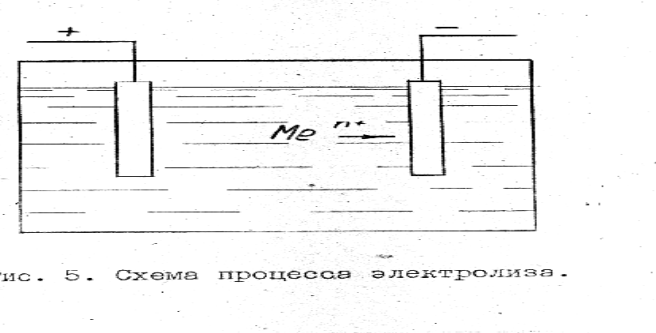

Для обеспечения сваривания двух слоев металла (рабочего слоя из хромоникелевого чугуна и сердцевины из серого) необходимо обеспечить температуру в зоне сваривания равную 1050...1100°С, т.е. на 100...150°С ниже температуры затвердевания легированного чугуна.

При этом необходимо использование флюса для предотвращения образования на внутренней поверхности рабочего слоя пленки окислов, затрудняющей сваривание двух слоев металла.

С этой целью предлагается флюс следующего состава /34/:

силикат натрия (mNa20 • nSiCb) 25%

окись кальция (СаО) 35%

фтористый кальций (CaF2) 25%

бура (Na2B407) 15%

Температура плавления флюса составляет 820°С.

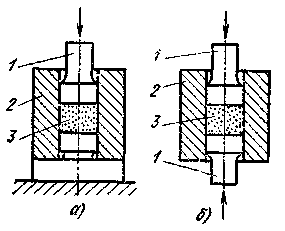

Способы ввода флюса в изложницу, как правило, состоят в его засыпке на струю заливаемого металла при подаче в заливочную чашу [34] или в конце процесса заливки после выхода струи металла из заливочного желоба .

Указанные способы отличаются необходимостью дополнительного использования конструктивных элементов для ввода флюса и отсутствием их надежности, что способствует загрязнению металла неметаллическими включениями.

Особенностью производства двухслойных мельничных валков является значительная (в 1,8...2,1) разница в диаметрах внешнего и внутреннего поверхностного рабочего и внутреннего слоев, поэтому очень важна рекомендация по определению частоты вращения формы.

В большинстве случаев авторы для определения частоты вращения формы, имеют ввиду тонкостенные отливки (трубы, втулки, гильзы) с отношением внешнего и внутреннего диаметров в пределах 1,10... 1,15, как, например, в формуле Константинова Л.С [34]:

![]() (1.1)

(1.1)

где n - частота вращения формы, мин-1;

р - плотность сплава, г/см3;

r - внутренний радиус отливки, см;

5520 – опытный числовой коэффициент.

Формула (1.1) выведена из предположения, что на свободной поверхности отливки коэффициент гравитации для чугунных заготовок составляет 47.

При изготовлении тонкостенных отливок эта формула дает положительные результаты, но при литье толстостенных заготовок какими являются мелющие валки, ее использование приводит к заниженным значениям гравитационного коэффициента на внутренней поверхности отливки и, как следствие, появлению структурной неоднородности.

Применительно к литью толстостенных заготовок в большей мере подходит расчетная формула Цветненко К.У. для определения частоты вращения стальных заготовок [45].

Однако при изготовлении биметаллических заготовок и эти рекомендации для определения скорости вращения формы не подходят, т.к. не учитывают условий заполнения двух металлов, их вовлечения в круговое движение и продольное перемещение в форме, т.е. особенностей гидродинамического состояния потока, а также тепловых условий, которые, в конечном счете, определяют свойства отливки.

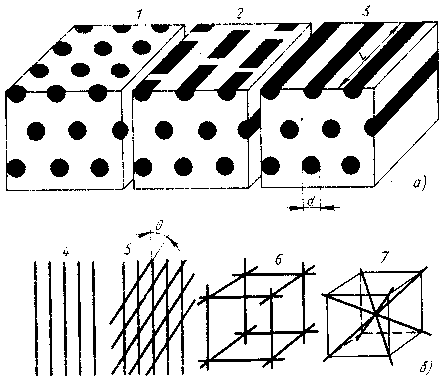

Анализ технологического процесса изготовления двухслойных биметаллических заготовок центробежным способом показывает, что для получения мелющих валков с однородной плотной структурой рабочего слоя, высоким по качеству свариванием двух разнородных металлов рабочего слоя и сердцевины с высокой отбеливаемостью рабочего слоя необходимо решение ряда задач, позволяющих обеспечить:

- равномерный теплоотвод от отливки в окружающую среду;

- прочное сваривание двух металлов;

- плавный и быстрый ввод металла во вращающуюся форму;

- замена сыпучего покрытия на отверждаемое;

- усовершенствование ряда элементов конструкции центробежной машины, способствующих эффективному использованию процесса отливки валков.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

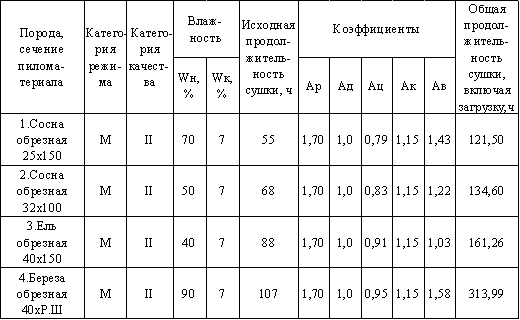

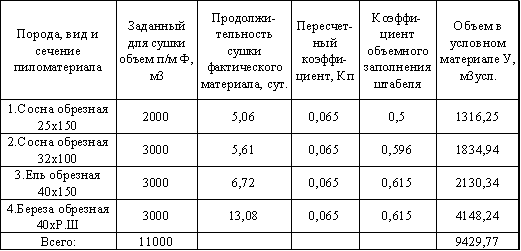

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев