Навигация

Исследование особенностей процесса затвердевания отливки в массивной изложнице

3.1 Исследование особенностей процесса затвердевания отливки в массивной изложнице

Значительная часть свойств отливки формируется в процессе затвердевания металла, т.е. перехода его из жидкого состояния в твердое.

На процесс затвердевания отливки оказывают влияние множество факторов, таких как свойства металла и формы, зазор между ними, режим течения металла, интенсивность охлаждения и др.

Учет этих факторов настолько затрудняет общее решение процесса затвердевания, что большинство авторов прибегает к ряду упрощений, например, выделению частных условий литья, когда пренебрегают второстепенными факторами, оставляя решающие из них [43, 45].

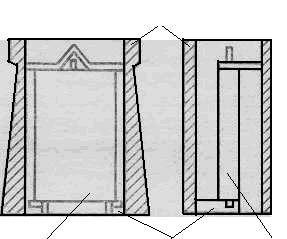

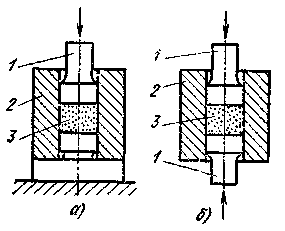

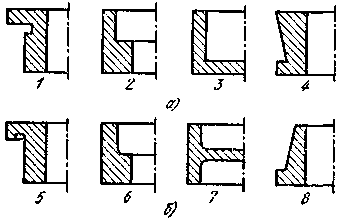

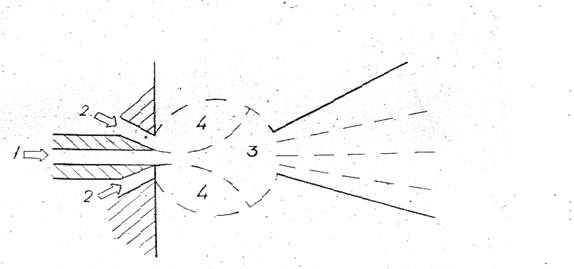

В нашем случае наиболее общими признаками классификации литья являются относительные геометрические характеристики системы «отливка-зазор-форма» (рис. 3.1).

Их выбор обусловлен особенностями аккумулирующей способности отдельных элементов этой системы.

Аккумулирующая способность предопределяет то количество теплоты, которую приобретает тело (или потеряет) при изменении его температуры и зависит от массы тела и его теплоемкости.

В работе [43] предлагается при оценке свойств отдельных элементов системы заменить точное значение аккумулирующей способности отливки, зазора и формы их массой, объемом или другими геометрическими характеристиками.

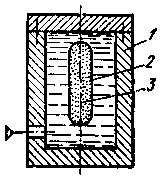

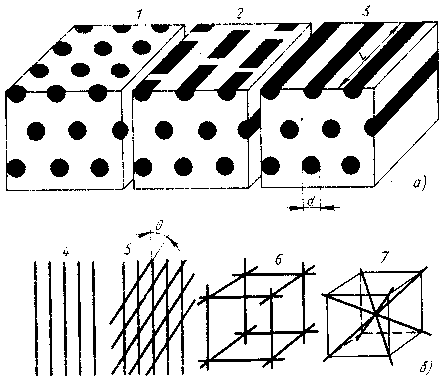

В качестве определяющего размера выделим толщину цилиндрической отливки (рис. 3.2):

Xx=R-r (3.1)

где R- наружный радиус отливки, м;

r- внутренний радиус отливки, м.

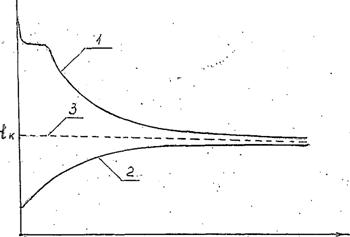

Рисунок 3.1 - Схема распределения температур в системе «отливка-форма»

Толщину зазоров обозначим:

Хпок. и Хгаз

где Хпок. - толщина покрытия, м;

Хгаз. - толщина газовой прослойки. Толщина стенки изложницы Х2:

где Rвнешн.изл. - внешний радиус изложницы, м; r внугр.изл. - внутренний радиус изложницы, м.

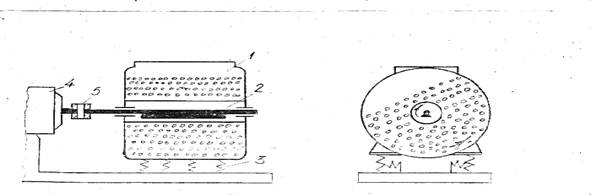

В нашем случае используется массивный кокиль (Х2 = 0,14 м, масса 11613 н), аккумулирующая способность которого соизмерима с аккумулирующей способностью отливки.

При этом часть выделившегося тепла при затвердевании отливки будет аккумулирована изложницей, а часть потеряна в окружающую среду.

При рассмотрении данной задачи вносится допущение о пренебрежении количеством теплоты, аккумулированной зазором между отливкой и формой, ввиду ее небольшой величины, при обязательном учете аккумулирующей способности изложницы и потерями тепла в окружающую среду.

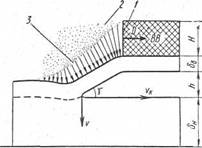

Особенность теплового взаимодействия системы «отливка-форма» с учетом превалирующего значения аккумулирующей способности отливки и изложницы заключается в том, что окружающей средой в данном случае для отливки является зазор, т.е. отливка отдает тепло в зазор, как в окружающую среду, а форма прогревается теплом от зазора, играющего роль окружающей среды.

В этом случае процесс затвердевания отливки и прогрева изложницы можно рассматривать как два независимых процесса.

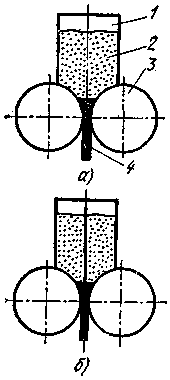

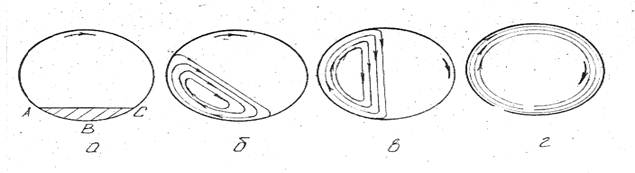

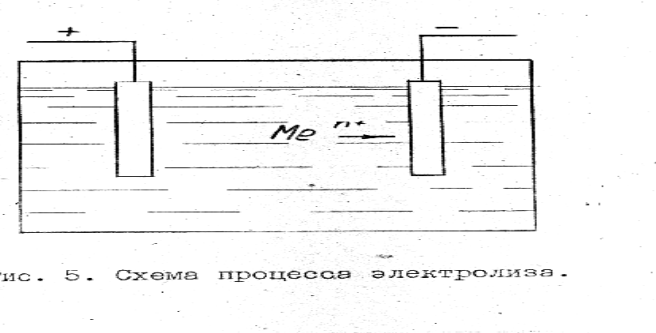

Связь между температурными полями отливки и изложницы в этом случае может осуществляться через среднюю калориметрическую температуру системы tk (рис. 3.3).

Значение средней калориметрической температуры (tK) определяется из уравнения теплового баланса, в котором приравнивается количество теплоты, потерянной отливкой при ее охлаждении от температуры заливки (tjM.) до температуры tk и количеством теплоты, приобретенной изложницей при ее нагреве от начальной температуры до температуры tk [43]:

где G1 - масса отливки, н; G2 — масса изложницы, н;

C1 - удельная теплоемкость металла отливки, Дж/кг-°С;

С2 - удельная теплоемкость металла изложницы, Дж/кг-°С

В реальных условиях литья внешняя поверхность изложницы охлаждается водой (или воздухом), теряя с наружной поверхности количество тепла Q0Kp..

Потери тепла изложницей в окружающую среду Q0Kp. можно определить из уравнения теплового баланса:

где d3 - коэффициент теплоотдачи в окружающую среду;

t2 - температура внешней поверхности изложницы;

tокр. - температура среды, окружающей изложницу;

С- МИН

Рисунок 3.2 - Кривые охлаждения отливки - 1 и массивной изложницы - 2, 3 - средняя калориметрическая температура системы F2 - площадь наружной поверхности изложницы, м

Указанная температура используется для оценки затвердевания отливки и прогрева формы.

Для полной оценки теплового состояния отливки и изложницы необходимо знание коэффициента теплоотдачи в зазоре, который находится с учетом термического сопротивления зазора между отливкой и изложницей.

Удельный тепловой поток через зазор составит:

Вт/м2 (3.13)

Это выражение можно представить в преобразованном виде:

Вт/м2 (3.14)

Вт/м2 (3.15)

где - коэффициент теплоотдачи через зазор, Вт/м -°С;

- условный коэффициент теплоотдачи на внешней поверхности отливки, Вт/м2-°С;

- условный коэффициент теплоотдачи на внутренней поверхности изложницы, Вт/(м2-°С).

Значение коэффициента равно /43/:

Представленное выше выражение (3.12) по определению средней калоритмической температуры позволяет оценить тепловое состояние толстостенной отливки, какой в нашем случае является бочка мелющего валка, затвердевание которой осуществляется в массивной изложнице, аккумулирующая способность которой является превалирующей по сравнению с теплоотдачей в окружающую среду.

Указанная способность позволяет с большой достоверностью оценить тепловое состояние отливки с учетом особенностей теплообмена в зазоре между отливкой и изложницей или термического сопротивления зазора, а также коэффициентов теплоотдачи на внешней и внутренней поверхности изложницы.

С учетом полученных зависимостей представляется возможным приступить к определению продолжительности и кинетики затвердевания рабочего слоя бочки мелющих валков.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

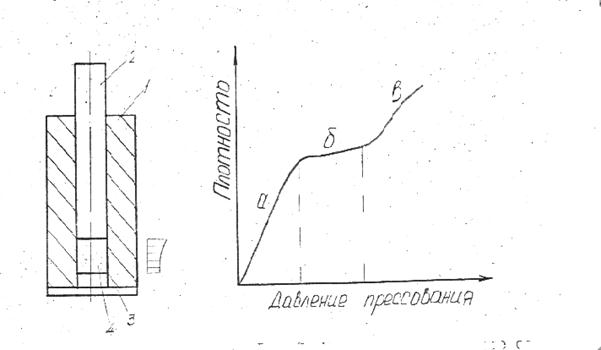

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

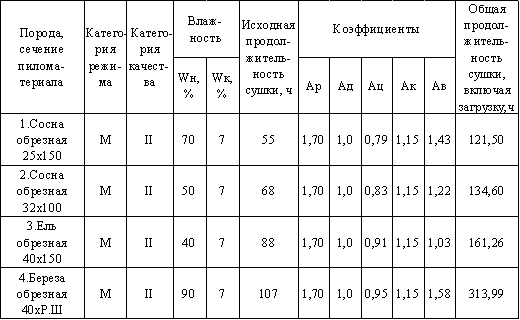

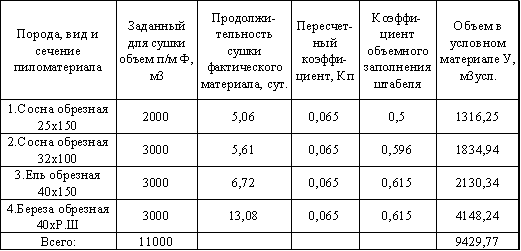

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев