Навигация

Предлагаемый вариант организации работ ремонта автосцепного оборудования в КПА

2.2 Предлагаемый вариант организации работ ремонта автосцепного оборудования в КПА

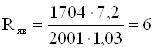

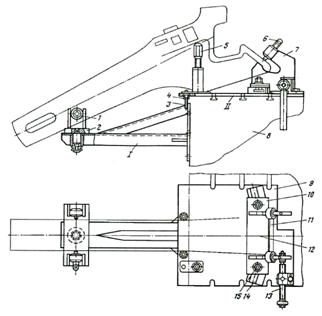

Автосцепное оборудование, снятое с вагона, транспортируют на электрокаре КПА. Поворотным краном 33 автосцепки снимают с электрокары и укладывают на транспортер-накопитель , с которого их подают, а моечную машину . Здесь их обливают водой под давлением и сушат.

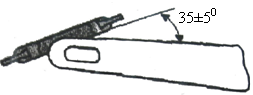

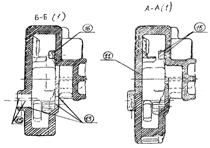

С позиции очистки поворотным краном автосцепки подают на двухсторонний поворотный стенд для разборки и контроля. Корпуса обмеряют шаблонами и диагностируют феррозондовым методом на стенде 24 Детали сцепного механизма подают на верстаки 2, где их осматривают и обмеривают.

Корпуса автосцепок, имеющие уширение зева и изгиб хвостовика направляют в правильное отделение. Краном-балкой корпуса устанавливают на транспортер , а затем краном-укосином подают поочередно в электропечь и пресс . Здесь же правят предохранители замка и специальном приспособлении .

Тяговые хомуты в сборе поглощающими аппаратами устанавливают на стол, где из разбирают. После разборки поглощающие аппараты направляют в специализированное отделение, где их устанавливают на стенд для разборки и последующей сборки. Комплектующие части аппаратов сложены на стеллаже. Тяговые хомуты и упорные плиты осматривают, диагностируют на столе . Неразрушающий контроль хомутов, проводят феррозондовым методом, оборудование для которого находятся на стенде .

При выявлении неисправностей, требующих ремонта сваркой или наплавкой, детали с позиции контроля направляют в сварочную кабину.

Корпус автосцепки краном-балкой снимают со стенда и устанавливают в патрон кантователя , тяговые хомуты тем же способом укладывают на стол сварочного поста . Эти детали наплавляют полуавтоматом 16 Мелкие детали ремонтируют ручной дуговой сваркой на сварочном посту 18.

После выполнения сварочно-наплавочных работ все детали на позицию механической обработки, оборудованной фрезерным 3, строгальным 4 и заточным 6 станками, а также приспособлениями 5 для обработки внутренних поверхностей корпуса и приводом и приспособлением для фрезеровки деталей механизма сцепления 3.

С позиции механической обработки детали, требующие уточнения поверхностей, направляют в отделение упрочненной наплавки. Здесь посредством токов высокой частоты, вырабатываемых установкой ТВЧ с охладителем , производят упрочнение наиболее изнашиваемых поверхностей корпуса автосцепки, тягового хомута, замка и замкодержателя ИМС. К индукторам детали подают и помощью манипуляторов .

По мере остывания после ИМС корпуса и детали подают на стенд для сборки, а тяговые хомуты на стенд для комплектовки с поглощающими аппаратами. После завершения сборочных работ узлы складывают на участке накопления, откуда их на электрокаре транспортируют в ВСУ.

Преимуществами предложенного варианта организации работ автосцепного оборудования являются:

- организация полноценного КПА с наличием необходимого технологического оснащения;

- возможность избежания противотоков в процессе ремонта;

- увеличение годовой программы ремонта участка и снижение себестоимости.

Технология ремонта автосцепок представлена в виде маршрутных карт.

2.3 Годовая программа ремонта автосцепного оборудования КПА

Программа ремонта определяется из расчета количества автосцепных комплектов, поступающих из ВСУ и с ПТО:

Nавт = Nв ∙2∙1,2, авт.ком.,(35)

где 2 – количество автосцепных комплектов на одном вагоне;

1,2 – коэффициент, учитывающий 20% комплектов от годовой программы, поступающих с ПТО.

Nавт = 710 ∙ 2 ∙ 1,2 = 1704 авт.ком.

При такой программе ремонта участка внедрение поточно-конвеейрной линии /9/ не целесообразно, так как будет простой оборудования. Таким образом предлагаемый стационарный метод ремонта при перемещении деталей по отделениям удовлетворяет потребность ВСУ и ПТО в отремонтированном автосцепном оборудовании.

2.4 Определение штата работников КПА

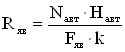

Расчет штата рабочих для ремонта автосцепного устройства в КПА производим по формуле (36)

, чел,(36)

, чел,(36)

где Навт = 7,2 чел.-час – трудоемкость ремонта автосцепного устройства.

чел.

чел.

Приведенный расчет удовлетворяет определенной ранее численности работников по ремонту автосцепного устройства при расчете штата депо.

Распределение работников по профессиям представлено в таблице 17.

Таблица 17 Штатная ведомость работников КПА.

| Профессия | Трудоемкость Навт, чел.-час | Количество, чел. |

| Слесарь | 2,4 | 2 |

| Строгальщик | 1,2 | 1 |

| Сварщик | 1,2 | 1 |

| Термист | 1,2 | 1 |

| Дифектоскопист | 1,2 | 1 |

| Итого | 7,2 | 6 |

Похожие работы

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

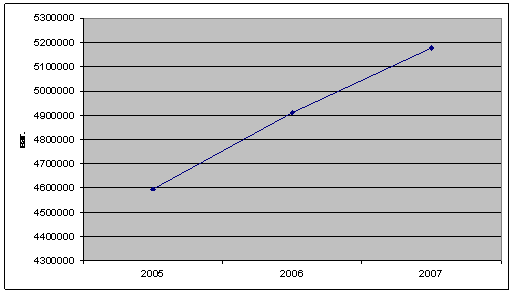

... порядке бухгалтерский, статистический и оперативный учет. 2. Анализ экономических и трудовых ресурсов предприятия 2.1 Анализ производственно-финансовой деятельности вагонного депо ст. Кинель Важнейшим показателем производственно-финансовой деятельности любого хозяйствующего субъекта, являются эксплуатационные расходы. Таблица 2.1. Эксплуатационные расходы Наименование 2005 2006 ...

... территории с размещением всех сооружений, обустройств и тракционных путей показываем на генеральном плане локомотивного депо. 1.11 Расчет бальности проектируемого депо Исходя из численности эксплуатируемого парка локомотивов и общего объема работы основным локомотивным депо по установленной ОАО «РЖД» бальной системе присваиваются группы: I – свыше 380 баллов, II – от 180 до 380 баллов, III – ...

0 комментариев