Навигация

Организация работ в кузнечном отделении

1.10 Организация работ в кузнечном отделении

В кузнечном отделении ремонтируют детали вагонов способом пластической деформации, выправляют деформированные входные т откидные площадки, косынки фартуков переходных площадок, подножки тамбуров, штампуют заготовки для вагонных деталей.

Программа отделения складывается из:

-ремонтной ковки, необходимой для выполнения основной программы ремонта вагонов;

-новой поковки, предназначенной для изготовления штампов и приспособлений;

-поковки для нужд эксплуатации.

Основная программа ремонта определяется по формуле (13)

NК = aК × КК × NВ × Р , кг , (13)

где aК=1,12 – коэффициент, учитывающий поковку на хозяйственные нужды;

КК = 0,25 – коэффициент перевода ремонтной поковки в новую;

Р = 200 кг – масса поковки на один вагон.

NК = 1,12 × 0,25 × 710 × 200 = 39760 кг.

Объем поковки для нужд эксплуатации составляет 35% от NR

NК.Э. = 39760 × 0,35 = 13916 кг.

Общая программа ремонта составляет

NКОБ = 39760 + 13916 = 53676 кг

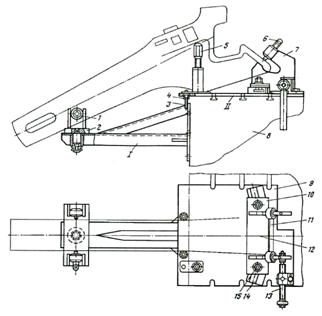

Оборудование кузнечного отделения.

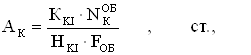

Потребное количество оборудования определяется по формуле (14)

(14)

(14)

где ККI– коэффициент, учитывающий распределение поковок между агрегатами;

HКI – часовая производительность оборудования;

I – тип оборудования.

Определяем потребное количество кузнечного оборудования по типам

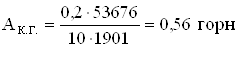

Молоты:

![]()

![]()

Принимаем 1 молот.

Горны:

Принимаем 1 горн.

Газосварочные аппаратуры:

![]()

Принимаем 1 аппарат.

1.11 Организация работ в слесарно-комплектовочном и механическом отделении

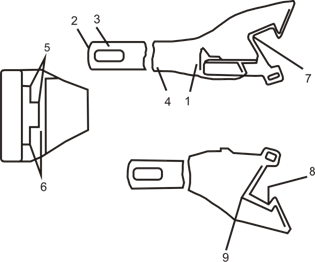

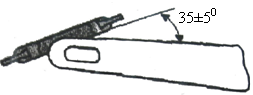

Слесарно-комплектовочное отделение предназначено для ремонта механизмов подъема и фиксации оконных штор, дверных замков, оконных прутиков и кронштейнов для них, механизмов подъема опускных окон, сеток, решеток, металлической фурнитуры и других деталей и узлов внутреннего убранства вагона.

Механическое отделение служит для обеспечения производственных отделений и участков отремонтированными и вновь изготовленными деталями и узлами, необходимыми при ремонте пассажирских вагонов, а также для создания неснижаемого запаса комплектующих узлов и деталей.

Программа ремонта назначается с учетом поточности ремонтных операций ВСУ.

Оборудование слесарно-комплектовочного и механического отделений.

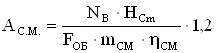

Потребное количество оборудования отделений определяется по формуле (15)

, cm , (15)

, cm , (15)

где Нст = 30 ст.час. – расход станко-часов на один вагон;

mсм = 1 – число смен;

hст = 0,95 – коэффициент использования станка;

1,2 – коэффициент, учитывающий потребность в обработке деталей для нужд ПТО

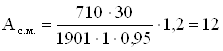

ст.

ст.

Станки распределяются по типам в следующем соотношении:

- токарно-винторезные32%4 станка;

- поперечно-строгальные22%2 станка;

- фрезерные18%2 станка;

- болторезные16%2 станка;

- сверлильные12%2 станка.

Таблица 6 Ведомость оборудования слесарно-комплектовочного и механического отделений.

| Наименование | Кол-во, шт | Примечание |

| 1. Токарно-винторезный станок | 4 | Тип 1к62 |

| 2. Поперечно-строгальный станок | 2 | Тип 3к34 |

| 3. Фрезерный станок | 2 | Тип 6м82Т |

| 4. Болторезный станок | 2 | Тип 7н34Т |

| 5. Сверлильный станок | 2 | Тип 2А135 |

| 6. Электроножницы | 1 | Тип ИЭ-5402 |

| 7. Кран-балка | 1 | Q=2m |

| 8. Слесарный верстак | 3 | 1800х880х800 |

| 9. Шкаф для инструмента | 2 | 1800х660х1960 |

| 10. Стеллаж | 2 | 2000х1000х800 |

Похожие работы

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

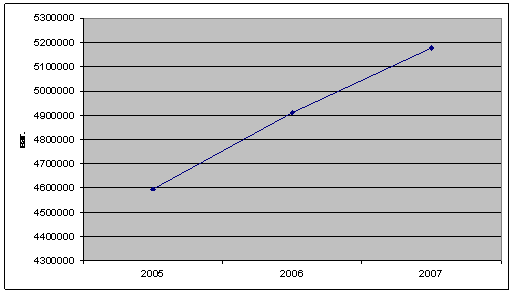

... порядке бухгалтерский, статистический и оперативный учет. 2. Анализ экономических и трудовых ресурсов предприятия 2.1 Анализ производственно-финансовой деятельности вагонного депо ст. Кинель Важнейшим показателем производственно-финансовой деятельности любого хозяйствующего субъекта, являются эксплуатационные расходы. Таблица 2.1. Эксплуатационные расходы Наименование 2005 2006 ...

... территории с размещением всех сооружений, обустройств и тракционных путей показываем на генеральном плане локомотивного депо. 1.11 Расчет бальности проектируемого депо Исходя из численности эксплуатируемого парка локомотивов и общего объема работы основным локомотивным депо по установленной ОАО «РЖД» бальной системе присваиваются группы: I – свыше 380 баллов, II – от 180 до 380 баллов, III – ...

0 комментариев