Навигация

Определение производственной площади

2.5 Определение производственной площади

Реконструированный участок КПА имеет следующие размеры: L = 19м, В = 9м, Н = 4,7м.

Исходя из этих данных определяем площадь КПА

![]() м2

м2

Принятая площадь удовлетворяет нуждам депо и ПТО по ремонту автосцепных устройств и нормам размещения оборудования.

2.6 Контроль корпуса автосцепки феррозондовым методом

До настоящего времени для контроля корпуса автосцепки в депо Ростов СКЖД использовали 2 метода:

1- магнитопорошковый для контроля хвостовика;

2- вихретоковый для контроля неровных поверхностей головы автосцепки.

Для уменьшения затрат на технические средства контроля и трудоемкости работ предлагаем внедрить магнитный неразрушающий контроль корпуса автосцепки феррозондовым методом.

Феррозондовый метод неразрушающего магнитного контроля основан на обнаружении магнитных полей рассеяния, вызванных поверхностными и подповерхностными дефектами в намагниченных деталях. Этот метод позволяет контролировать детали как плоскими поверхностями, так и со сложной геометрической формой, меняется лишь тип феррозондового преобразователя (ФП), что при контроле корпуса автосцепки, имеющего сложную конфигурацию, имеет большое значение.

Порядок выполнения феррозондового неразрушаемого контроля корпуса автосцепки регламентирует приложение к РД 32.149/I-2000 /10/.

К техническим средством контроля корпуса относится:

- прибор магнитоизмерительный феррозондовый комбинированный

Ф – 205.30А ;

- намагничивающие устройства МСН 11-01 и МСН 12-01 ;

- стандартный образец СОП-НО-23.

Прибор магнитоизмерительный феррозондовый комбинированный Ф-205.30А.

Прибор Ф-205.30А МКИЯ. 427633.001-30А МКИЯ. 427.633.001 позволяет выполнять следующие основные операции:

- «ввод технологической операции» позволяет вводить в память прибора заголовок с информацией о детали, которую предполагается контролировать в рамках операции «обнаружение дефектов». Под этим же заголовком может вводиться таблица измерений, выполняемых в рамках операции «запись характеристик поля»;

- «обнаружение дефектов» сводится к обнаружению поверхностных и подповерхностных дефектов;

- «измерение постоянного поля» позволяет измерять величину и знак проекции вектора напряженности магнитного поля на продольную и нормальную ось ФП;

- «запись характеристик поля» позволяет записывать в память прибора до 16000 значений поля и градиента;

- «передача информации на компьютер» предусматривает передачу на компьютер данных, полученных и введенных в прибор в рамках операции «ввод технологической информации» и «запись характеристик поля».

Условия эксплуатации прибора:

- температура окружающего воздуха от +5оС до +40оС;

- относительная влажность воздуха от 30 до 90% при температуре +25оС;

- атмосферное давление от 630 до 800 мм рт. ст.

Работа с прибором Ф-205.30А производится в соответствии с

руководством по эксплуатации МКИЯ. 427633.001.30А РЭ, Форма хранения и вывод информации определена в документе «Паке программ РМД-1 и руководстве эксплуатации МКИЯ.НД-30 РЭ.

Прибор Ф-205.30А укомплектован феррозондовыми преобразователями двух типов:

- ФП с базой 4 мм – для контроля хвостовика автосцепки;

- ФП с базой 3 мм – для контроля переходов и сопряжений на голове автосцепки.

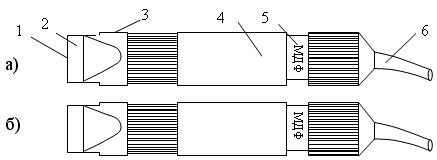

Форма насадки указывает на тип преобразователя (рис.1)

1 – основание; 2 – защитный колпачек; 3 – метка; 4 – корпус; 5 – этикетка; 6 – гибкий кабель.

Рисунок 1. ФП МДФ 9405.130 с базой 4 мм (а), ФП МДФ 9405.30 с базой 3 мм (б).

Намагничивающие устройства.

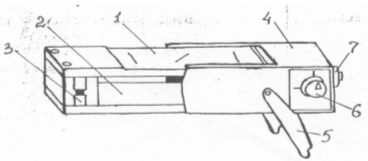

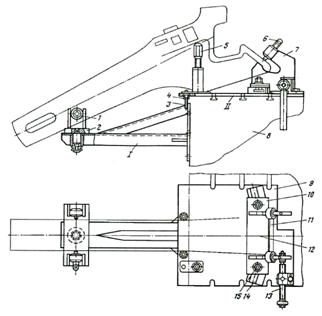

Намагничивающая система МСН 11-01 на постоянных магнитах предназначена для намагничивания корпуса автосцепки. МСН 11-01 представляет собой Г-образную магнитную систему, у которой изменяется расстояние между магнитными полюсами (чертеж И9.047.1.039.06.Д, рис.1). Система имеет постоянные магниты, расположенные в кассете 6 и цилиндрическом полюсе4. Кассета и полюсы имеют окраску, указывающую на полярность (красный цвет – южный полюс, синий цвет – северный полюс). От механических повреждений магниты предохранены полюсными наконечниками 7 и 4. Кассета с магнитами и полюсным наконечником крепится латунными винтами к треугольному магнитопроводу 5, образуя другой полюс системы. Полюса соединяются друг с другом штангой 3.

Прямоугольный магнитопровод может перемещаться и фиксируется на штанге с помощью цангового зажима 2. Максимальное расстояние между полюсами ограничивает гайка 1, расположенная на конце штанги.

МСН 11-01 создает в корпусе автосцепки магнитный поток, необходимый для возникновения на дефектах магнитных полей рассеяния. Работа с намагничивающим устройством ведется в соответствии с Руководством по эксплуатации МСН 11 РЭ.

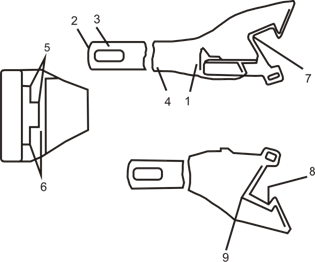

Приставное намагничивающее устройство МСН 12-01 на постоянных магнитах предназначено для намагничивания зева корпуса автосцепки. Устройство представляет собой V-образную магнитную систему с гибким магнитопроводом из материала с высокими магнитной проницаемостью и индукцией насыщения (чертеж И9.47.1.039.06.Д, рис.2). Оно содержит постоянные магниты большой мощности, расположенные в держателях 2. Держатели имеют окраску, указывающую на полярность (красный цвет – южный полюс, синий цвет – северный полюс). От механических повреждений магниты предохранены полюсными наконечниками 1. Полюса соединены друг с другом гибким магнитопроводом в кожаном чехле. Максимально расстояние между полюсами ограничивается длиной магнитопровода.

Устройство создает в объекте контроля магнитный поток, необходимый для возникновения на дефектах магнитных полей рассеяния. Робота с устройством производится в соответствии с Руководством по эксплуатации МСН –12 РЭ.

Стандартный образец СОП – НО – 23.

Стандартный образец СОП-НО-23 предназначен для настройки рабочей чувствительности и проверки работоспособности дефектоскопов при контроле корпусов автосцепок.

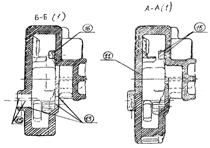

Стандартный образец (рис.2) представляет собой пластину, размером 300х40х10 мм из стали 20ГФЛ с нанесенными на ней 3-мя искусственными дефектами. Пластина является частью замкнутой магнитной системы с

магнитопроводами и постоянными магнитами.

Магнитная система стандартного образца содержит устройство 3, позволяющее регулировать величину магнитного потока в образце. Величина магнитного потока изменяется от нуля до максимального значения при вращении ручки 3. Фиксатор 7 предназначен для предотвращения самопроизвольного проворачивания регулирующего устройства 6.

Искусственные дефекты стандартного образца изготовлены таким образом, что бы градиент их полей рассеяния был равен градиенту поля рассеяния максимального допустимого дефекта корпуса автосцепки.

Рисунок 2. Стандартный образец СОП-НО-23

1 – пластина с искусственными дефектами; 2 – магнитопровод; 3 – регулирующее устройство с постоянными магнитами; 4 – кожух; 5 – опора; 6 – ручка регулирующего устройства; 7 – фиксатор регулирующего устройства.

Технология контроля.

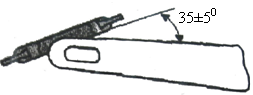

Технологический процесс феррозондового контроля корпуса автосцепки представлен в виде карты контроля корпуса автосцепки феррозондовым методом (чертеж И9.47.1.039.07.Д).

При контроле корпуса необходимо знать критерий браковки по экс-плуатационным и литейным дефектам, которые представлены в таблице 18.

Таблица 18 Критерии браковки корпуса автосцепки.

| Зона контроля | Характеристика дефекта | Критерии браковки | Применяемые меры |

| Переход от головы к хвостовику | Трещины поперечные и наклонные: -не переходящие на сопряженные поверхности | Глубиной менее 15 мм | Ремонт |

| Суммарная длина нескольких трещин менее 110 мм | Ремонт | ||

| Глубиной более 15 мм | Исключить из инвентаря | ||

| Суммарная длина нескольких трещин более 110 мм | |||

| -переходящие на сопряженные поверхности | Независимо от размера | Исключить из инвентаря | |

| Хвостовик | Трещины поперечные и наклонные: | Корпус проработавший менее 20 лет: суммарная длина нескольких трещин менее 150 мм | Ремонт |

| суммарная длина нескольких трещин более 150 мм | Исключить из инвентаря | ||

| Корпус поработавший более 20 лет: суммарная длина нескольких трещин менее 100 мм | Ремонт | ||

| суммарная длина нескольких трещин более 100 мм | Исключить из инвентаря | ||

| Трещины поперечные и наклонные, заваренные и не заваренные в зоне изгиба | Независимо от размера | Исключить из инвентаря | |

| Кромка отверстия для клина тягового хомута | Трещины поперечные и наклонные: -не переходящие на сопряженные поверхности | Независимо от размера | Ремонт |

| -переходящие на сопряженные поверхности | Независимо от размера | Исключить из инвентаря | |

| Перемычка хвостовика | Трещины поперечные и наклонные: -не переходящие на сопряженные поверхности | Независимо от размера | Ремонт |

| -переходящие на сопряженные поверхности | Независимо от размера | Исключить из инвентаря | |

| Кромки контура большого зуба | - плоскости наружных ребер большого зуба | Независимо от размера | Ремонт |

| - выходящие за горизонтальные плоскости наружных ребер большого зуба | Независимо от размера | Исключить из инвентаря | |

| Верхний угол отверстия для замка | Трещины поперечные и наклонные по отношению к кромке отверстия: - не выходящие за горизонтальную поверхность головы | Независимо от размера | Ремонт |

| - выходящие за горизонтальную поверхность головы | Независимо от размера | Исключить из инвентаря | |

| Верхний угол отверстия для замкодержателя | Трещины поперечные и наклонные по отношению к кромке отверстия: - не выходящие за положение верхнего ребра со стороны большого зуба | Независимо от размера | Ремонт |

| - выходящие за положение верхнего ребра со стороны большого зуба | Независимо от размера | Исключить из инвентаря | |

| Нижний угол для замкодержателя | Трещины поперечные и наклонные по отношению к кромке отверстия | Длиной менее 20 мм | Ремонт |

| Длиной более 20 мм | Исключить из инвентаря | ||

| Нижний угол для замка | Трещины поперечные и наклонные по отношению к кромке отверстия | Длиной менее 20 мм | Ремонт |

| Длиной более 20 мм | Исключить из инвентаря | ||

| Переход от ударной поверхности к боковой стенке большого зуба | Трещины поперечные и наклонные по отношению к кромкам контура большого зубы | Независимо от размера | Исключить из инвентаря |

| Переход от боковой стенки к тяговой поверхности большого зуба | Трещины поперечные и наклонные по отношению к кромкам контура большого зубы | Независимо от размера | Исключить из инвентаря |

| Все контролируемые поверхности | Литейные дефекты | ||

| Раковины трещиновидные | Независимо от длинны: - глубиной менее 7 мм | Ремонт | |

| - глубиной более 7 мм | Исключить из инвентаря | ||

Похожие работы

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

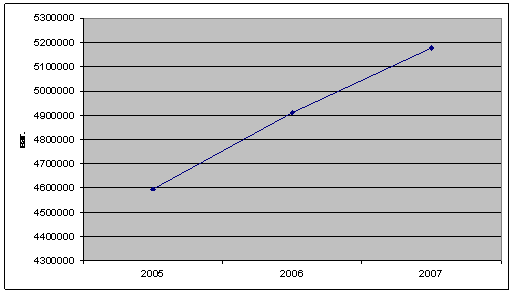

... порядке бухгалтерский, статистический и оперативный учет. 2. Анализ экономических и трудовых ресурсов предприятия 2.1 Анализ производственно-финансовой деятельности вагонного депо ст. Кинель Важнейшим показателем производственно-финансовой деятельности любого хозяйствующего субъекта, являются эксплуатационные расходы. Таблица 2.1. Эксплуатационные расходы Наименование 2005 2006 ...

... территории с размещением всех сооружений, обустройств и тракционных путей показываем на генеральном плане локомотивного депо. 1.11 Расчет бальности проектируемого депо Исходя из численности эксплуатируемого парка локомотивов и общего объема работы основным локомотивным депо по установленной ОАО «РЖД» бальной системе присваиваются группы: I – свыше 380 баллов, II – от 180 до 380 баллов, III – ...

0 комментариев