Навигация

Дрессировка

2.2.3.3 Дрессировка

Следующая операция отделки холоднокатаных листов углеродистой стали - дрессировка, которая заключается в холодной прокатке металла с обжатиями в пределах 0,5-3 %.

Дрессировка углеродистой листовой стали, применяемой главным образом в автотракторной промышленности, предназначена для предотвращения появлений линий сдвига при штамповке (линий Чернова - Людерса), что исключает ее применение без дополнительной обработки - дрессировки. Эти линии бывают настолько резко выражены, что даже после покраски и эмалирования они остаются заметными. Для изделий, к поверхности которых предъявляют повышенные требования, листовая сталь с линиями сдвига совершенно непригодна.

Кроме того, в результате дрессировки заметно улучшается поверхность листовой стали. Мягкая листовая сталь после дрессировки приобретает некоторую упругость, что предохраняет ее от ломки и смятия при дальнейшей обработке. В результате дрессировки несколько повышается прочность листовой стали, а также уменьшается волнистость и коробоватость листов.

В современных цехах холодной прокатки для дрессировки углеродистой листовой стали применяют одноклетевые или двухклетевые четырехвалковые станы, которые по конструкции аналогичны станам холодной прокатки. Дрессировка на этих станах производится с натяжением, при котором обеспечивается не только обжатие металла, но и правка его растяжением. При дрессировке углеродистой листовой стали толщиной 0,5-1,5 мм натяжение составляет 0,7-0,8 предела текучести. Для лучшей правки и получения гладкой поверхности полосы желательно на дрессировочных станах применять рабочие валки большого диаметра (для получения большего упругого сплющивания валков и большей длины контакта с полосой). Однако для унификации на дрессировочных станах применяют валки того же диаметра, что и на станах холодной прокатки данного цеха (500-600 мм).

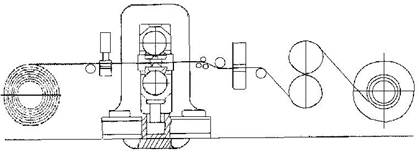

На рис. 2.5 показан общий вид одноклетевого дрессировочного четырехвалкового стана 500/1300х1200 конструкции УЗТМ для дрессировки отожженной полосы и жести толщиной 0,2-0,6 мм и шириной 1000 мм, масса рулона 15 т.

Рис 2.5. Одноклетевой дрессировочный стан 500/1300x1200 для тонкой жести

К качеству поверхности тонкой полосы (0,2-0,35), предназначенной для покрытия оловом (лужения), предъявляются весьма жесткие требования: поверхность полосы должна быть гладкой и блестящей. Для обеспечения качественной правки полосы перед рабочими клетями и за ними установлены натяжные ролики. Они не соприкасаются своими бочками; полоса огибает ролики по S-образной кривой (восьмеркой) и растягивается между ними с усилием, создающим натяжения в полосе, равные пределу текучести.

При дрессировке полосы разматыватель и первые натяжные ролики (а в некоторых случаях - и первая клеть) работают на тормозном режиме, создавая натяжение полосы. Натяжение на выходном участке стана создается моталкой и вторыми натяжными роликами, работающими в двигательном режиме.

Максимальное усилие металла на валки при дрессировке составляет 5 МН. Каждый рабочий валок снабжен индивидуальным приводом от двух электродвигателей, установленных на одной оси, при помощи универсального шпинделя типа удлиненной зубчатой муфты. Толщина полосы измеряется летучим изотопным микрометром, установленным за первой клетью. Максимальная скорость дрессировки 25 м/с; производительность стана 100 т/ч, т.е. соответствует производительности непрерывного стана холодной прокатки. Масса оборудования стана около 1000 т.

2.2.3.4 Поперечная и продольная резка рулонов

К другим операциям отделки тонколистовой углеродистой стали относят поперечную и продольную резку рулонов. Для резки полосы в соответствии с заказами в цехе холодной прокатки устанавливают следующие агрегаты: 1) поперечной резки полосы на мерные длины; 2) продольной резки широкой полосы на более узкие полосы, сматываемые в рулоны; 3) комбинированные для поперечной и продольной резки.

2.2.3.4.1 Поперечная резка

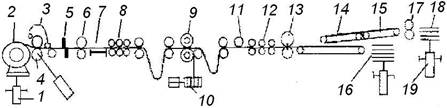

На рис. 2.6 показана схема агрегата поперечной резки холоднокатаной полосы толщиной 0,6-2,0 мм и шириной 750-1550 мм на листы мерной длины. Масса рулонов 30 т, наружный диаметр 2200 мм, внутренний диаметр 600 мм. Скорость движения полосы в агрегате 1,0-6,0 м/с.

Рис. 2.6 Агрегат поперечной резки холоднокатаной полосы 0,6-2,0х1550 мм

При помощи цепного транспортера рулоны подают к агрегату по оси разматывателя. Очередной рулон при помощи передвижного подъемного гидравлического стола 1 надвигается на консольный барабан разматывателя 2; последний автоматически расклинивается (увеличивается его диаметр) и поворачивается в положение, необходимое для отгибания переднего конца полосы магнитным отгибателем 3 правильно-тянущей машины 4. Передний конец полосы (длиной 1-2 м) отрезают гидравлическими гильотинными ножницами 5, подают роликами 6 на наклонный стол 7 и сбрасывают в боковой короб для обрези. Для создания натяжения полосы разматыватель работает в генераторном режиме. Протягивание полосы на этом участке осуществляют передние тянущие ролики правильной машины 8 для грубой правки полосы. Боковые кромки полосы отрезают дисковыми ножницами 9 и сматывают мотки моталкой 10. Окончательная правка полосы осуществляется второй правильной машиной 12, после чего полоса разрезается на листы мерной длины летучими барабанными ножницами 13. Пакетирующее устройство состоит из трех секций: первая 16 предназначена для бракованных листов, а остальные две 18 - для годных. Листы направляют на пакетирующие столы распределительными ленточными транспортерами 14 и 15. Над нижней ветвью этих транспортеров установлены переключающие электромагниты. Переключение этих магнитов осуществляется от импульса приборов контроля качества поверхности полосы, расположенных на столе 11 перед второй правильной машиной. Перед поступлением на пакетирующие столы годные листы промасливают в устройствах 17. При опускании стола 19 поддон с пакетом листов устанавливается на тележку, которая выкатывается в боковую сторону, взвешивается на весах и краном переносится на склад.

Агрегат характеризуется высокой производительностью (30-50 т/ч), большинство операций на нем выполняется автоматически.

0 комментариев