Навигация

Продольная резка

2.2.3.4.2 Продольная резка

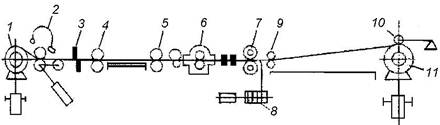

На рис. 2.7 показана схема агрегата продольной резки, предназначенного для обрезки боковых кромок рулонной полосы и резки ее на узкие полосы. Масса рулона 30 т, толщина полосы 0,4-2,0 мм, ширина 750-1550 мм. Готовые узкие рулоны имеют массу до 10 т, наружный диаметр до 1600 мм, внутренний диаметр 600 мм, ширину 80 мм и более. Скорость движения полосы 1,5- 7,0 м/с.

Исходный рулон устанавливают на барабан разматывателя 1, конец полосы отгибается магнитным отгибателем 2 и обрезается ножницами 3. Для создания натяжения полосы роликами 4 разматыватель работает в генераторном режиме.

Рис. 2.7 Агрегат продольной резки холоднокатаной полосы 0,4-2,0x1550мм

Полоса проходит через контрольно-маркировочный стол 5, промасливающее устройство 6 и дисковыми многопарными ножницами 7 разрезается на несколько узких полос. Боковые кромки сматываются в бунты моталкой 5.

Передние концы узких полос захватываются передвижными роликами 9 и заправляются в щель барабана моталки 11. При этом полосы отводятся одна от другой на некоторое расстояние и в образующиеся зазоры опускаются разделительные кольца, сидящие на подъемном ролике 10; при помощи этих колец образуются ровные торцы узких рулонов. По окончании наматывания рулоны обвязывают узкой полосой и сталкивают на один из трех штырей поворотного пакетирующего устройства. Производительность агрегата 20-40 т/ч [5].

2.3. Техническая характеристика двадцативалкового стана 500.

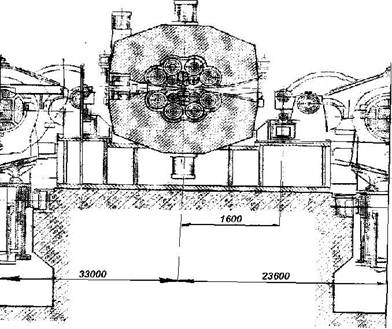

Для холодной прокатки тонколистовой стали используют многовалковые станы, преимущественно двадцативалковые станы (рис. 2.8).

Исходная холоднокатаная лента: предел прочности - до 1300 МПа, толщина до 1,05 мм, ширина 200 - 400 мм, наружный диаметр рулона до 1350 мм, масса рулона до 3 т; конечная толщина ленты до 0,05 мм. Диаметр рабочих валков 50 - 80 мм; максимальное усилие на валки при прокатке 1 МН, скорость прокатки до 7,5 м/с; натяжение моталкой от 2 до 80 кН.

Оборудование стана:

· загрузочное устройство для подачи исходных рулонов от накопителя и надевания рулона на барабан разматывателя;

· консольный разматыватель «плавающего» типа для установки и автоматического центирования ленты по оси прокатки с точностью до 1 мм;

· отгибатель скребкового типа для отделения переднего конца ленты на рулоне и подаче его роликами в правильную машину;

· правильная пятироликовая машина для правки переднего и заднего концов ленты;

· гильотинные гидравлические ножницы для обрезки концов ленты;

· дисковые ножницы с кромкокрошителем для обрезки боковых кромок при прокатке ленты с разматывателя;

· проводковый стол для поддержания переднего конца ленты при заправке ее в валки;

· моталка правая для создания натяжения при прокатке и намотки ленты в рулон со съемными двухопорными барабанами; барабан приводится двумя элоктродвигателями через редуктор с двумя передаточными числами (i = 1 и 4,5); переключение осуществляется кулачковой муфтой с приводом от пневмоцилиндра;

Рис. 2.8. Двадцативалковый стан 55х1200

· рабочая клеть, состоящая из станины-моноблока с валками диаметром 2X50, 4X70, 6X110 и 8X180 мм, двух измерителей натяжения, двух измерителей толщины ленты, направляющих роликов, проводкового устройства, обеспечивающего подачу смазки со стороны входа ленты в валки и устройства для смены валков. Станина с валками имеет гидравлическое нажимное устройство с реечным и эксцентриковыми передачами, гидравлическое устройство для регулирования профиля рабочих валков путем воздействия через опоры опорных роликов и устройство для осевого перемещения профилированных первых промежуточных валков;

· моталка левая аналогична правой и, кроме того, имеет: подъемник барабана для обеспечения перемещения рулона с рабочей позиции на позицию перематывания, привод перемоточного устройства и разматыватель бумаги;

· моталка-разматыватель для намотки прокатанной ленты на консольный барабан и для размотки рулона при перемотки ленты на съемный барабан моталки; для недопущения телескопичности при намотке и размотке выполнена «плавающей» со следящей гидравлической системой (по аналогии с разматывателем);

· устройство для загрузки рулонов, намотанных на транспортировочные гильзы и разгрузки гильз после смотки с них рулонов ленты.

На стане установлены следующие приборы и системы для контроля и автоматического регулирования технологических и электрических параметров: измерители толщины полосы; измерители натяжения полосы; счетчики витков на моталках; измерители диаметра рулонов на моталках, разматывателе и моталке промежуточного устройства; измеритель скорости прокатки; приборы контроля электрических параметров электродвигателей; натяжения бумаги на бумагомоталках; центрирования полосы по оси прокатки; точной остановки стана в конце каждого пропуска; поддержания давления и температуры технологической смазки и управления ее подачей на валки.

В рабочей клети два верхних и два нижних промежуточных валка диаметром 110 мм приводятся от электродвигателя постоянного тока мощностью 650 кВт через шестеренную клеть и шарнирные шпиндели.

Для привода каждой моталки применены два электродвигателя постоянного тока мощностью по 315 кВт (500/1500 об/мин); при большом натяжении полосы работают оба двигателя через редуктор с передаточным числом i = 4,5; при малых натяжениях тонкой ленты работает один двигатель через редуктор с i = 1 [6].

2.4. Основные расчетные параметры

2.4.1 Холодная деформация.

По мере увеличения степени холодной деформации металл утрачивает свои природные пластические свойства и становится жестким и хрупким, т.е. труднодеформируемым. Для восстановления пластических свойств металла с целью дальнейшей его деформации необходимо снять наклеп и возвратить металлу его прежние механические свойства. Для этой цели холодная пластическая деформация всегда сопровождается промежуточными нагревами (отжиг, рекристаллизация). При горячей деформации металлов пластические свойства их выше, а сопротивление деформации (давление со стороны рабочего инструмента, например, валков) ниже, чем при холодной деформации. Отсюда следует, что горячая деформация экономически более выгодна, чем холодная. Поэтому последнюю применяют только в том случае, если по различным техническим и технологическим требованиям готовый катаный продукт нельзя получить в горячем состоянии: тонкую стальную ленту, проволоку и т.д [6].

2.4.2 Расчет усилия и момента прокатки стальной ленты

(толщиной: 4,0 à 3.5 à 2.0 à 1.4 à 1)

Данные для расчета первого прохода

Начальная толщина для второго прохода h0 = 4,0 мм.

Выходная толщина h = 3,5 мм

Скорость прокатки Vпр = 3 м/с

Ширина ленты S =356 мм

Коэффициент трения валков f = 0,2.

Коэффициент формулы для определения условного предела текучести σ 0,2 при холодной прокатке:

А =50,0;

В =6,7;

ψ = 0,36.

1. Абсолютное обжатие:

∆h = h0 – h

∆h = 4.0 - 3.5 = 0.5 мм

2. Относительное обжатие:

ε = ∆h/h0*100%

ε = 0,5/4,0*100% = 0,125*100% = 12,5%

3. Угол захвата:

![]() рад

рад

4. Длина дуги захвата:

![]()

![]()

5. Параметр прокатки:

δ = 2*f/a

δ = 2*0.2/0.045 = 8.89

6. Площадь контакта:

Fk = S*L

Fk = 0.356*0.01118 = 0.004 м2

Выводы:

В данной части дипломного проекта рассмотрена технология производства холоднокатаной нержавеющей ленты.

После изучение технологического производства предлагается осуществить мероприятия, направленные на увеличение выпуска холоднокатаной нержавеющей ленты и улучшение технико-экономических показателей работы цеха, в том числе и снижение себестоимости продукции.

1. Применение рулонного подката вместо сварного. Это мероприятие позволит увеличить выход годного и тем самым снизит удельный расход листового проката (условно).

2. Внедрение новой технологии обработки нержавеющей ленты марки 12Х17. Эффект от внедрения новой технологии производства нержавеющей ленты марки 12Х17 заключается в том, что при улучшении механических свойств и качества поверхности удается избежать затрат на передел нержавеющей ленты марки 12Х17 на линии светлого отжига и тем самым позволит снизить цеховую себестоимость готовой продукции.

3. реконструкция термотравильного и отделочного отделения, которая позволит увеличить выпуск ленты примерно на 25%.

3. СОДЕРЖАТЕЛЬНО-АНАЛИТИЧЕСКАЯ ЧАСТЬ

3.1. Краткая характеристика ОАО ММЗ «Серп и молот»

ОАО ММЗ «Серп и молот» - одно из самых крупных промышленных предприятий города Москвы, с численностью ППП 2 428 человек (по данным на 01/01/2006 года). Завод относится к отрасли черной металлургии и специализируется на выпуске сортового и листового проката, ленты, калиброванной стали, проволоки и специальных сталей и сплавов, в том числе нержавеющих и жаропрочных марок. По целому ряду видов продукции завод является монополистом в РФ (быстрорежущий лист, тончайшая нержавеющая лента, сталь со специальной отделкой поверхности).

До 1991 года продукция завода строго лимитировалась, и завод имел свыше 2,5 тыс. потребителей, 38% которых относились к оборонному комплексу, либо были тесно связаны с ним. На потребителей московского региона приходилось более 29% продукции завода.

В настоящее время в связи с конверсией военного производства и общим кризисом народного хозяйства, объем производства снизился в несколько раз, общая численность работников ОАО ММЗ «Серп и молот» с 10 000 человек (в 1985 г.) снизилась до 2 180 человек (в 2006 г.). Эти факторы способствовали ухудшению финансового положения предприятия.

Тем не менее, в последние года объем готовой продукции в стоимостном выражении имеет тенденции к снижению, но по некоторым позициям продукция завода находит все новых и новых потребителей (за счет выпуска новых марок стали, а также пуска в 2002 г., например, УВОС - установки внепечной обработки стали).

Также администрация завода старается привлекать на работу квалифицированных рабочих, грамотных специалистов и руководителей и делает упор на привлечение молодого персонала.

0 комментариев