Навигация

Технологический процесс травления

2.2.2 Технологический процесс травления

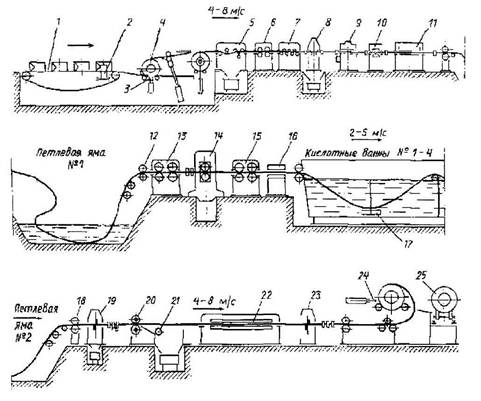

На рис. 2.2 показана схема непрерывного травильного агрегата (НТА) травления углеродистой листовой стали в растворе серной кислоты. Горячекатаные рулоны со склада при помощи магнитного крана устанавливают на транспортер 1, который подает их к кантователю 2. После кантовки очередной рулон укладывается на подъемный стол 3 двухпозиционного разматывателя 4. При помощи скребкового отгибателя передний конец на рулоне отгибается и поступает в окалиноломатель 5 и в тянущие ролики 6. Окалиноломатель осуществляет грубую ломку окалины вследствие двойного изгиба полосы вокруг роликов небольшого диаметра. В результате этого часть окалины отваливается, а в окалине, оставшейся на полосе, образуются мелкие трещины, в которые легко проникает травильный раствор. Далее полоса правится на правильной машине 7 и поступает к сдвоенным гильотинным ножницам 8 с нижним резом, где производится обрезка обоих концов каждого рулона (вторые ножи до движения полосы отрезают передний конец, а первые - задний конец полосы). Для обеспечения непрерывного процесса травления задний конец полосы предыдущего рулона в стыкосварочной машине 9 сваривается с передним концом полосы последующего рулона.

Puc. 2.2. Схема непрерывного травильного агрегата

Электросварка концов рулонов встык обеспечивает не только непрерывность процесса травления, но и позволяет также увеличить массу рулона, что значительно повышает производительность станов холодной прокатки и отделочных агрегатов. Зачистка сварных швов осуществляется ножами гратоснимателя 10, установленного за сварочной машиной. В тех случаях, когда на стане холодной прокатки прокатывают стали, которые плохо свариваются, за сварочной машиной (после гратоснимателя) устанавливают сшивную машину 11 для сшивки концов полосы. Сшивной шов не прокатывают. Поскольку шов приходится вырезать, отходы металла увеличиваются.

При обрезке заднего конца предыдущего рулона и сварке его с передним концом последующего необходимо на время этих операций останавливать движение полос. Чтобы не останавливать движение полосы в травильных ваннах, перед ними предусматривают петлевую яму (с горячей водой для размягчения окалины), в которой создается необходимый запас полосы, обеспечивающий непрерывную работу этих ванн.

Ломка окалины перед травлением имеет большое значение, так как увеличивает производительность травильного агрегата и сокращает расход кислоты на травление. Далее полоса промывается струями горячей воды под давлением 1—1,2 МПа, подаваемой через сопла 12, и тянущими роликами 13 подается в дрессировочную клеть 14 (двух или четырехвалковую). При натяжении полосы роликами 13 и 15 и обжатии ее на 3—8 % в дрессировочной клети, выполняющей роль второго окалиноломателя, осуществляется дополнительное разрушение окалины для ускорения процесса химического травления в ваннах с раствором серной кислоты. Кроме того, дрессировочная клеть устраняет изломы полосы, образовавшиеся при разматывании рулона и прохождении через окалиноломатель, а также упрочняет полосу, что уменьшает возможность образования новых изломов при сматывании ее в рулон после травления.

Перед поступлением в травильную ванну полосу подогревают для ускорения травления в индукционной установке 16. Обычно в состав травильных агрегатов входят четыре ванны с кислотным раствором длиной 20-25 м.

Чтобы не останавливать непрерывный агрегат при необходимости смены отработавшего кислотного раствора, применяют каскадный способ обновления раствора. В этом случае вместо четырех отдельных травильных ванн устанавливается одна травильная ванна длиной около 100 м, состоящая из четырех секций. Свежий раствор серной кислоты (концентрация 20—22 %) непрерывно поступает в четвертую (по движению полосы) секцию. Из этой секции раствор пониженной концентрации непрерывно переливается через перегородку в третью ванну, затем из третьей во вторую и из второй в первую. Из первой секции отработанный раствор (концентрация кислоты примерно 10 %) непрерывно сливают в купоросную установку для регенерации. Поступление свежего раствора автоматически регулируется в зависимости от заданной производительности агрегата.

Каскадный способ обновления кислотного раствора улучшает качество травления, повышает производительность агрегата, так как в течение всего периода травления концентрация травильного раствора остается постоянной. Для поддержания высокой активности температура кислотного раствора достигает 90-100 °С.

Перед поступлением в промывочные ванны полоса проходит через отжимные ролики, предназначенные для уменьшения уноса травильного раствора. Из четвертой кислотной ванны полоса поступает для промывки в ванну с холодной водой и в ванну с горячей водой. При помощи сопел водой под давлением 1-1,2 МПа с полосы смываются остатки кислотного раствора и окалины. С этой же целью в ванне устанавливают электрозвуковые вибраторы. Во второй ванне полоса промывается в воде с температурой 85-95°С. После промывки полоса проходит сушильное устройство, где сушится горячим воздухом, и тянущими роликами подается во вторую петлевую яму.

Из последней полоса вытягивается роликами 18 и подается к гильотинным ножницам 19 для вырезки мест сшивки и разрезки полосы. Боковые кромки полосы обрезаются дисковыми ножницами 20 и разрезаются на мелкие кусочки кромкокрошителем 21. В установке электростатического промасливания 22 на полосу наносится тонкий (1-2 мкм) слой масла для предотвращения от коррозии при хранении протравленных рулонов на складе перед станом холодной прокатки. Рядом устанавливают обычные промасливающие ролики на случай выхода установки из строя. В моталке 24 полоса сматывается в рулон требуемой массы (15-35 т и более), после чего разрезается ножницами 23. Рулон сталкивается на транспортер 25, при помощи которого рулоны поступают на склад стана холодной прокатки или в отделение горячекатаных рулонов, где они могут подвергаться разделке на листы и продольной резке [5].

0 комментариев