Навигация

Конструирование заготовки [4]

2.4 Конструирование заготовки [4]

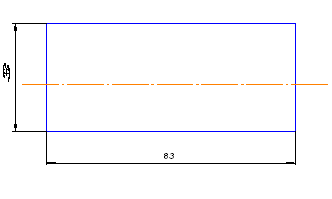

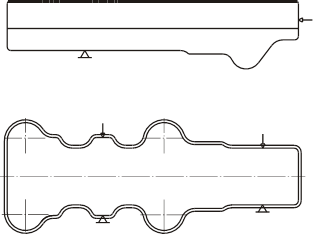

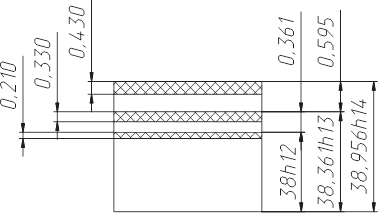

Определяем размеры исходной заготовки для рассматриваемой детали:

Наружный диаметр заготовки будет складываться из размера наружной поверхности детали плюс общий припуск на механическую обработку. Таким образом, получим:

|

| (45) |

где dд – размер детали, мм

Z – общий припуск на механическую обработку, мм (см. табл. 9)

|

|

Принимаем наружный диаметр заготовки равным ø36 мм

По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката ±0,3 мм

Длина заготовки будет складываться из длины детали и общего припуска на механическую обработку торцовых поверхностей.

|

| (46) |

где Zот1, Zот2 – общие припуски на механическую обработку торцовых поверхностей, мм (см. табл. 9)

Lд – длина детали, мм.

|

|

Принимаем длину заготовки равной 83 мм

По ГОСТ 1855–65 и ГОСТ 2009–55 допускаемые отклонения для сортового проката – ±0,3 мм

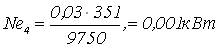

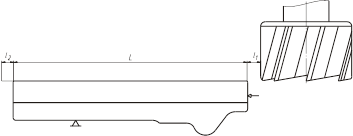

Рисунок 5 – Эскиз заготовки

2.5 Расчет режимов резания [3]

Расчеты режима резания можно определить двумя способами:

– расчетно-аналитическим;

– табличным.

Операция 045 Токарная

Исходные данные:

Материал детали – Сталь 40Х ГОСТ 4543–71;.

Масса детали – 0,13 кг;

Мощность станка – 10 кВт;

Частота вращения – 12,5 – 1600 об/мин;

Продольные подачи – 0,05–2,8 мм/об;

Поперечные подачи – 0,025–1,4 мм/об;

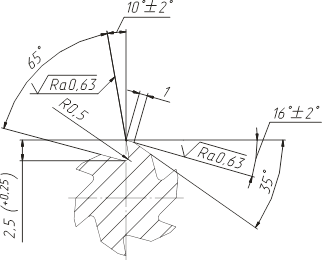

Режущий инструмент – сверло специальное, зенкер специальный, зенковка специальная, развертка специальная

Определяем режимы резания расчетно-аналитическим методом

Таблица 10 – Исходные данные на 045 операцию

| Наименование операций, Содержание переходов | Модель станка | Инструмент |

| 045 Токарная 4110 | ||

| 1 Установить деталь, закрепить | Токарно – винторезный станок 250ИТВ | Трехкулачковый патрон 396110 ГОСТ 2675–80 |

| 2 Центровать отверстие Æ2 мм | Сверло специальное | |

| 3 Сверлить отверстие Æ2 мм предварительно | Сверло специальное | |

| 4 Зенкеровать отверстие Æ2 мм окончательно | Зенкер специальный, Калибр специальный | |

| 5 Зенковать конус, выдерживая размеры 110°, 29,72±0,24 мм | Зенковка специальная, Калибр специальный | |

| 6 Развернуть отверстие Æ2,362 мм, выдерживая размер 0,8 min | Развертка специальная, Калибр специальный |

1 Глубина резания при сверлении:

|

| (47) |

где D – диаметр сверла, мм

Глубина резания при зенкерование, развертывание:

|

| (48) |

|

| |

|

| |

|

| |

|

|

2 Подача:

|

| |

|

| |

|

| |

|

|

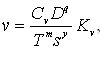

3 Скорость резания при сверлении:

|

| (49) |

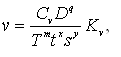

Скорость резания при зенкерование, развертывание:

|

| (50) |

Cv1= 7;

q1=0,4;

y1= 0,7;

m1=0,2;

T1= 15 мин;

Kv= 5,7

|

|

Cv= 16,3;

q=0,3;

х=0,2;

y= 0,5;

m=0,3;

T1= 30 мин;

Kv= 5,7

|

| |

|

|

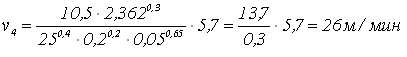

Cv= 10,5;

q=0,3;

х=0,2;

y= 0,65;

m=0,4;

T1= 25 мин;

Kv= 5,7

|

|

4 Крутящий момент при сверлении:

|

| (51) |

Крутящий момент при зенкерование, развертывание:

|

| (52) |

Cм= 0,0345;

q=2;

y= 0,8;

Kр= 0,75

|

|

Cм= 0,09;

q=1;

х=0,9;

y= 0,8;

Kр= 0,75

|

| |

|

| |

|

|

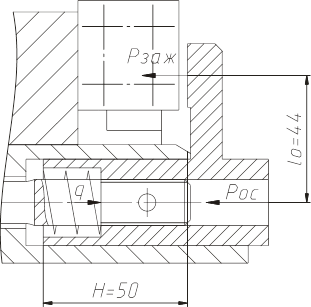

5 Осевая сила при сверлении:

|

| (53) |

Осевая сила при зенкерование, развертывание:

|

| (54) |

CР= 68;

q=1;

y= 0,7;

Kр= 0,75

|

|

CР= 67;

х=1,2;

y= 0,65;

Kр= 0,75

|

| |

|

| |

|

|

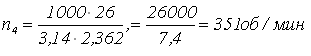

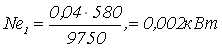

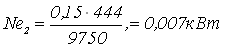

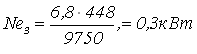

6 Мощность резания:

|

| (55) |

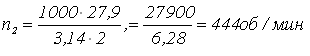

где n – частота вращения инструмента или заготовки, об/мин:

|

| (56) |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

Обработка возможна, т. к. мощность резания (расчетная) меньше мощности станка: 10 кВт > 0,3 кВт.

Определяем режимы резания табличным методом:

Операция 055 Сверлильная

Исходные данные:

Мощность станка – 4,5 кВт;

Частота вращения шпинделя – 31,5 – 1400 об/мин;

Максимальная осевая сила резания, допускаемая механизмом подачи станка – 1500 кгс = 15000 Н;

Подача – 0,1–1,6 мм/об;

Режущий инструмент – сверло ГОСТ 8522–79

Таблица 11 – Исходные данные на 055 операцию

| Наименование операций, Содержание переходов | Модель станка | Инструмент |

| 055 Сверлильная 4120 | ||

| 1 Установить деталь, закрепить | Вертикально – сверлильный станок 2Н118 | Специальное приспособление |

| 2 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | Сверло ГОСТ 886–77, Калибр специальный | |

| 3 Переустановить деталь | ||

| 4 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | Сверло ГОСТ 886–77, Калибр специальный |

1 Глубина резания:

|

| (57) |

где D – диаметр сверла

|

| |

|

|

2 Подача на оборот инструмента:

|

| |

|

|

3 Длина рабочего хода:

|

| (58) |

где Lрез – длина резания, мм;

Lдоп – дополнительная длина хода, мм;

у – подвод, врезание и перебег инструмента

|

| |

|

|

4 Стойкость инструмента:

|

| (59) |

где Тм – стойкость инструмента машинного времени, мин;

λ-коэффициент времени резания

|

| (60) | |

|

| ||

|

| ||

Тм=Тр, т. к. λ ‹ 0,7, значит:

Тм1 = 30 мин.;

Тм2 = 30 мин

|

| |

|

|

5 Скорость резания:

|

| (61) |

|

| |

|

|

6 Частота вращения шпинделя:

|

| (62) |

|

| |

|

|

7 Фактическая скорость резания:

|

| (63) |

|

| |

|

|

Таблица 12 – Режимы резания

| Наименование операций, Содержание переходов | Длина рабочего хода, мм | Число рабочих ходов | Глубина резания, мм | Подача мм/об, мм/мин | Скорость резания, м/мин | Частота вращения, об/мин | Модель станка |

| Операция 005 Токарная с ЧПУ 4110 | |||||||

| 1. Установить деталь, закрепить | |||||||

| 2 Подрезать торец | 21 | 1 | 1 | 0,15 | 56,5 | 500 | 1В340Ф30 |

| 3 Точить поверхность Æ34,9 мм, выдерживая размер 65,07 мм и фаску 30° | 68,07 | 1 | 0,55 | 0,15 | 56,5 | 500 | |

| 4 Точить поверхность Æ29,97 мм, выдерживая размер 56,87 мм | 59,87 | 1 | 2,465 | 0,15 | 54,8 | 500 | |

| 5 Точить поверхность Æ25,9 мм, выдерживая размер 16,5 мм с образованием фаски 0,88х45° | 43,37 | 1 | 2,035 | 0,15 | 47 | 500 | |

| 6 Точить канавку Æ21,4 мм, выдерживая размеры 4,5 мм и 8,17 мм | 5,25 | 1 | 4,5 | 0,1 | 20,33 | 250 | |

| 7 Точить поверхность Æ22,23 мм, выдерживая размеры 10,94 мм, Æ27,05 мм, 16,5 мм | 36,43 | 1 | 1,835 | 0,1 | 20 | 250 | |

| 8 Точить канавку Æ27,4 мм, выдерживая размеры 3,2 мм, R 0,2 | 6,75 | 1 | 3,2 | 0,1 | 27,4 | 250 | |

| 9 Нарезать резьбу | 17 | 9 | 1,06 | 2,117 | 17 | 180 | |

| 10 Центровать торец Æ25,9 мм | 7,5 | 2 | 1 | 0,05 | 12,56 | 1000 | |

| 11 Сверлить отверстие Æ14 мм на глубину 40±0,3 мм | 46 | 1 | 7,5 | 0,1 | 13,8 | 315 | |

| 12 Снять фаску, выдерживая размеры 17,5 мм и 30° | 4 | 1 | 1,7 | 0,1 | 27,5 | 500 | |

| 13 Отрезать деталь, выдержав размер 82±0,2 мм | 21 | 1 | 3 | 0,1 | 28,3 | 250 | |

| 030 Токарная с ЧПУ 4110 | 127 | 2 | 5,5 | 0,15 | 199 | 500 | |

| 1 Установить деталь, закрепить | |||||||

| 2 Подрезать торец, выдерживая размер 81,36 мм | 21 | 1 | 0,64 | 0,15 | 56,5 | 500 | 16А20ФЗС43 |

| 3 Точить поверхность Æ34,9 мм, выдерживая размеры 7,92 мм и 30° | 11 | 1 | 0,55 | 0,15 | 56,5 | 500 | |

| 4 Центровать торец Æ34,9 мм | |||||||

| 5 Сверлить отверстие Æ16,6 мм, выдерживая размер 21,3 мм | 28 | 1 | 8,25 | 0,15 | 16,3 | 315 | |

| 6 Расточить отверстие Æ17,33 мм, выдерживая размер 21,3 мм | 23,5 | 1 | 0,5 | 0,1 | 27 | 500 | |

| 7 Расточить отверстие, выдерживая размеры Æ20,6 мм, 45°, 15°, 2,54 мм | 8 | 2 | 1,635 | 0,1 | 32 | 500 | |

| 8 Нарезать резьбу, выдерживая размер 21,3 мм | 15 | 7 | 0,794 | 1,588 | 6,8 | 125 | |

| 040 Токарная с ЧПУ 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Зенкеровать отверстие Æ9,5 мм, выдерживая размер 47,63±0,3 мм и отверстие Æ15,5 мм предварительно, выдерживая размер 44,45±0,24 мм | 42 10 | 1 | 0,5 7,5 | 0,2 0,1 | 14,8 | 315 | 16А20ФЗС43 |

| 3 Точить канавку, выдерживая размеры 8,5 max, 45°, 44,45 мм, Æ17,5 ±0,35 мм | 15,5 | 1 | 1,25 | 0,075 | 27,5 | 500 | |

| 4 Расточить отверстие Æ15,5 мм окончательно | 38 | 1 | 0,25 | 0,1 | 24,3 | 500 | |

| 5 Точить канавку, выдерживая размеры 1,2 мм, Æ17 мм, 9,3±0,24 мм | 2,75 | 1 | 1,2 | 0,075 | 26,7 | 500 | |

| 6 Притупить острые кромки | |||||||

| 045 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Центровать отверстие Æ2 мм | 250ИТВ | ||||||

| 3 Сверлить отверстие Æ1,7 мм предварительно | 6 | 1 | 0,85 | 0,03 | 31,3 | 580 | |

| 4 Зенкеровать отверстие Æ2 мм окончательно | 6 | 1 | 0,15 | 0,05 | 27,9 | 444 | |

| 5 Зенковать конус, выдерживая размеры 110°, 29,72±0,24 мм | 2 | 1 | 7,4 | 0,05 | 23,7 | 448 | |

| 6 Развернуть отверстие Æ2,362 мм, выдерживая размер 0,8 min | 2 | 1 | 0,2 | 0,05 | 26 | 351 | |

| 050 Сверлильная 4120 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Сверлить два отверстия Æ8 мм напроход | 30 | 1 | 4 | 0,05 | 12,56 | 500 | 2Н118 |

| 3 Переустановить деталь | |||||||

| 4 Сверлить два отверстия Æ8 мм напроход | 30 | 1 | 4 | 0,05 | 12,56 | 500 | |

| 055 Сверлильная 4120 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | 17 | 3 | 1,25 | 0,05 | 7,85 | 1000 | 2Н118 |

| 3 Переустановить деталь | |||||||

| 4 Сверлить отверстие Æ2,4 мм, выдерживая размеры Æ12,8 мм, 22°30' | 17 | 3 | 1,25 | 0,05 | 7,85 | 1000 | |

| 083 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Притереть центр | 250ИТВ | ||||||

| 085 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Калибровать резьбу | 16 | 2 | - | 2,117 | 7,5 | 80 | 250ИТВ |

| 3 Зачистить канавку, выдерживая размеры R0,2, 57,15 мм, 17±0,24 мм, 3,2 мм, Æ27,18 мм | 3,5 | 1 | 3,2 | 0,075 | 43 | 500 | |

| 4 Притупить острую кромку R 0,1 max | |||||||

| 090 Токарная 4110 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Калибровать резьбу, выдерживая размер 14,3 min | 17,3 | 2 | - | 1,588 | 4,8 | 80 | 250ИТВ |

| 3 Зачистить отверстие Æ20,6 мм, выдерживая размеры 15°, 2,54 мм | 5 | 1 | - | 0,1 | 32 | 500 | |

| 4 Зачистить отверстие Æ2,362 мм | 2 | 1 | - | 0,05 | 3,7 | 500 | |

| 5 Зачистить отверстие Æ2 мм | 6 | 1 | - | 0,05 | 6 | 1000 | |

| 120 Шлифовальная 4130 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Довести центр | А11U-550F | ||||||

| 3 Шлифовать поверхность Æ25,349 мм | 35,5 | 1 | 0,5 | 1,5 | 35 | 450 | |

| 125 Шлифовальная 4130 | |||||||

| 1 Шарошить круг в размер 5,66 мм | |||||||

| 2 Установить деталь, закрепить | |||||||

| 3 Шлифовать канавку, выдерживая размеры 54,2±0,24 мм, 5,66±0,11 мм, Æ20,9 мм, R 0,4 max | 10 | 1 | 0,5 | 1,6 | 25 | 350 | А11U-550F |

| 130 Шлифовальная 4130 | |||||||

| 1 Установить деталь, закрепить | |||||||

| 2 Шлифовать отверстие Æ15,95 мм | 18 | 1 | 0,5 | 0,075 | 30 | 500 | А11U-550F |

* – номера поверхностей в соответствии с рисунком 1

Похожие работы

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

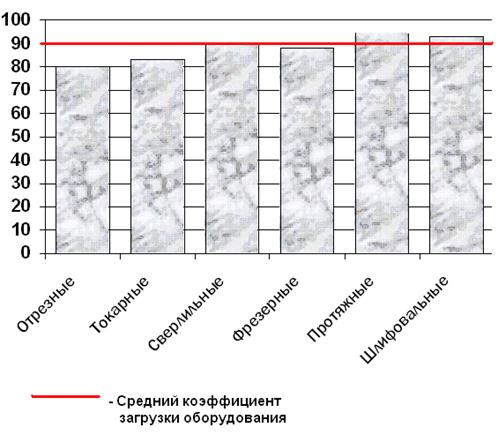

... 100% = 98,15% 6717,5 1 – материалы с учётом транспортных затрат 2 – ФЗП осн. производственных рабочих 3 – ФЗП доп. производственных рабочих 4 – ОСН 5 – ОЦР 2.6 Технико–экономические показатели для обработки детали 1.Годовая программа: 11000 2.Трудоёмкость (берём из таблицы 1.2. строка 6): 67002,01 3.Количество станков (берём из таблицы 1.3. строка 6): 19 4.Средний коэффициент ...

... . Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка (ЭМО), основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

,

, ,

, ,

, ,

,

0 комментариев