Навигация

Трансформаторные подстанции

13.5 Трансформаторные подстанции

На пищевых предприятиях используют трехфазные двухобмоточные трансформаторы с естественным масляным охлаждением, мощностью 25-1000 кВ·А.Полная расчетная мощность на щитах вторичного напряжения трансформаторной подстанции, питающей силовую и осветительную агрузку Smp, кВ·А, равна:

![]() (13.13)

(13.13)

где с– коэффициент запаса (обычно с=1,1-1,2)

![]() кВ∙А

кВ∙А

На основе расчета, а так же учитывая характер работы оборудования и категорию надежности электроснабжения фабрики, выбираем два трансформатора ТМ –250/10, суммарной мощности 500 кВ·А.

13.6 Расчет компенсационного устройства

Для повышения коэффициента мощности предприятия следует проводить мероприятия: 1) естественные, связанные с улучшением использования установленного электрооборудования; 2) искусственные, требующие применения специальных компенсирующих устройств.

Необходимая компенсирующая реактивная мощность конденсаторной установки Qк.у., кВт для этого будет равна:

Qку = Рср ∙ (tgφ1 - tgφ2), (13.14)

где Рср – среднегодовая нагрузка предприятия, кВт;

Рср = W / T,

W – потребление активной энергии за год, кВт×ч;

T – годовое число часов использования максимума активной нагрузки;tg φ1 – соответствующий средневзвешенному cosφ, до компенсации на вводе потребителя;

tg φ2 – после компенсации до заданного значения cos φ2 = 0,92.

Рср = 988498 / 5600 = 176,52 кВт;

Qк.у.= 176,52 × (0,78 - 0,426) = 62,49 квар.

По расчету реактивной мощности выбираем косинусный конденсатор тип КС2 - 0,4 - 67 - ЗУЗ, мощностью 67 квар.

13.7 Определение годового расхода электрической энергии и ее

стоимости

Годовой расход электрической энергии для силовой и осветительной нагрузки рассчитывается по формуле:

![]() , (13.15)

, (13.15)

![]() , (13.16)

, (13.16)

где Pmax – расчетная максимальная потребная активная мощность силовой

нагрузки, кВт;

Tc – годовое число часов использования максимума активной мощности, ч.

Tc=5600 ч.

Wc=143,78 · 5600 = 832888 кВт·ч.

![]() ,

(13.17)

,

(13.17)

![]() , (13.18)

, (13.18)

где Po– максимальная мощность, потребляемая для освещения, кВт;

To – годовое число часов использования максимума осветительной нагрузки при двухсменной работе цеха, ч.

To=2250 ч.

Wo=2250 · 69,16 = 155610 кВт·ч.

Годовой расход по всему предприятию будет равен:

W=Wс+Wо . (13.19)

W = 832888 + 155610 = 988498 кВт·ч.

Расчет стоимости электроэнергии ведется о тарифу за 1кВт·ч (n=1,3 руб/1кВт·ч):

Со = n · W , (13.20)

где n – стоимость 1кВт·ч.

Со=2,14 ·988498 = 2115385,72 руб/1 кВт∙ч.

13.8. Расчет технико-экономических показателей предприятия

Для оценки эффективности использования электрической энергии на промышленных предприятиях имеется ряд показателей: Фактическая стоимость 1кВт·ч потребляемой энергии, в руб: ![]() (13.21)

(13.21)

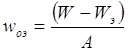

Удельный расход электроэнергии на 1 т продукции выпущенной предприятием:

ωo=W/A, (13.22)

где A - количество выпущенной за год продукции (годовая производительность

предприятия), т.

ωo= 988498 /11500 = 86 кВт·ч/т.

Фактическая стоимость электроэнергии на 1 т выпущенной продукции по предприятию:

Сф=C·ωo. (13.23)

С = 2,14·86 = 184,04 руб.

Таблица 13.5 – Мероприятия по экономии электроэнергии на

предприятии

| Мероприятия | Коэффициент экономии, кВт·ч/т | Объём внедрения, т | Год. экономия электроэн., кВт·ч/год |

| ||||

| 1 | 2 | 3 | 4 |

| ||||

| Организационные |

| |||||||

| Проведение технической учебы по изучению новых установок с целью своевременного и грамотного их обслуживания, повышение качества ремонта | 0,05 | 11500 | 750 |

| ||||

| Организация учета расхода электроэнергии по производственным участкам и операциям | 0,13 | 11500 | 1950 |

| ||||

| Разработка технически обоснованных норм электропотребления и их внедрение по предприятию, цехам и участкам | 0,10 | 11500 | 1500 |

| ||||

| Автоматизация включения и отключения наружного освещения. Применение для наружного освещения ртутных и ксеноновых ламп с повышенной светоотдачей. | 0,17 | 11500 | 2550 |

| ||||

| Замена кабелей перегруженных линий на кабели больших сечений. Уменьшение длины питающих линий, переход на более высокое напряжение. | 0,08 | 11500 | 1200 | ||||||

| Своевременная чистка, лужение и подтяжка контактных соединений на шинах распределительных устройств и силовых агрегатах | 0,04 | 11500 | 600 | ||||||

| Замена электродвигателей завышенной мощности двигателями меньшей мощности с повышенным пусковым моментом | 0,06 | 11500 | 900 | ||||||

| Улучшение условий охлаждения трансформаторов, контроль и своевременное восстановление качества трансформаторного масла | 0,12 | 11500 | 1800 | ||||||

| Энергетические | |||||||||

| Усиление контроля за качеством электроэнергии с помощью установки электроизмерительных приборов, позволяющих контролировать отклонение напряжения и частоты на зажимах электроприемников | 0,08 | 11500 | 1200 | ||||||

| Установка автоматики для контроля за режимами работы отдельного электропривода и взаимосвязанных звеньев технологического процесса | 0,10 | 11500 | 1500 | ||||||

| Отключение трансформаторов в нерабочие часы, смены, сутки и т.д. | 0,09 | 11500 | 1350 | ||||||

| Включение в работу резервных трансформаторов или вывода из работы части трансформаторов за счет использования существующей связи между трансформаторными подстанциями (ТП) по низкому напряжению | 0,16 | 11500 | 2400 | ||||||

| Установка автоматики на ТП, где имеется возможность для обеспечения автоматического контроля за числом параллельно работающих трансформаторов в зависимости от нагрузки | 0,20 | 11500 | 3000 | ||||||

| Установка дополнительных трансформаторов меньшей мощности от отдаленных ТП с целью оптимизации их загрузки в непроизводственный период | 0,11 | 11500 | 1650 | ||||||

| Понижение напряжения у двигателей, систематически работающих с малой нагрузкой | 0,06 | 11500 | 900 | ||||||

| Ограничение холостой работы двигателей, силовых и сварочных трансформаторов | 0,08 | 11500 | 1200 | ||||||

| Применение при электродвигателей и трансформаторов более совершенной конструкции, имеющих меньшие потери при той же полезной мощности | 0,12 | 11500 | 1800 | ||||||

| Автоматические регулирование подключения мощности компенсирующих устройств | 0,18 | 11500 | 2700 | ||||||

| Разделение управления освещения на группы из расчета 1-4 светильника на 1 выключатель | 0,05 | 11500 | 750 | ||||||

| Периодическая проверка фактической освещенности рабочих мест и территории завода с целью приведения освещенности в соответствие с действующими нормами | 0,04 | 11500 | 600 | ||||||

| Содержание в чистоте световых проемов и полное использование естественного освещения | 0,06 | 11500 | 900 | ||||||

| Своевременная очистка от загрязнения ламп и светильников | 0,03 | 11500 | 450 | ||||||

| Технологические | |||||||||

| Улучшение загрузки насосов и совершенствование регулирования их работы | 0,09 | 11500 | 1350 | ||||||

| Сокращение сопротивления трубопроводов (улучшение конфигурации трубопроводов, очистка всасывающих устройств) | 0,10 | 11500 | 1500 | ||||||

| Замена устаревших вентиляторов и дымососов новыми, более экономичными | 0,04 | 11500 | 600 | ||||||

| Внедрение рациональных способов регулирования производительности вентиляторов (применение многоскоростных электродвигателей вместо регулирования подачи воздуходувок шиберами на всосе вместо регулирования на нагнетании) | 0,07 | 11500 | 1050 | ||||||

| Блокировка вентиляторов тепловых завес с устройством открывания и закрывания ворот | 0,03 | 11500 | 450 | ||||||

| Совершенствование газовоздушного тракта, ликвидация и скругление острых углов и поворотов, устранение подкосов и неплотностей | 0,05 | 11500 | 750 | ||||||

| Внедрение автоматического управления вентиляционными установками | 0,06 | 11500 | 900 | ||||||

| Отключение вентиляционных установок во время обеденных перерывов, пересмен и т.д. | 0,02 | 11500 | 300 | ||||||

| Итого | 2,69 | 11500 | 40350 | ||||||

Удельный расход электроэнергии с учетом экономии составит, кВт·ч/т:

. (13.23)

. (13.23)

ωоэ=(988498 - 40350)/11500 = 82,4.

А фактическая стоимость электроэнергии на 1 т продукции, выпущенной предприятием, составит, руб.:

![]() . (13.24)

. (13.24)

Сфэ = 2,14 ∙ 82,4= 176,3 руб.

Годовое снижение удельного расхода электроэнергии в результате внедрения мероприятий составляет 1%.

14 Безопасность и экологичность проекта

14.1 Безопасность в производственной среде

14.1.1 Физические опасные и вредные факторы

Микроклиматические условия на производстве

Неблагоприятные условия ухудшают физиологическое состояние, снижают производительность труда, могут привести к различным заболеванием. Характеристика микроклимата в рабочей зоне приведена в табл. 14.1

Таблица – 14.1 Характеристика микроклимата в рабочей зоне

| Рабочее место | Категория работ | Период года | Оптимальные показатели микроклимата | ||

| Температура, ºС | Влажность, % | Скорость движения воздуха, м/с | |||

| Мармеладный цех | Средней тяжести II a | Теплый Холодный | 21-23 18-20 | 40-60 40-60 | 0,3 0,2 |

| Конфетный цех | Средней тяжести II a | Теплый Холодный | 21-23 18-20 | 40-60 40-60 | 0,3 0,2 |

| Склад сырья | Тяжелая III | Теплый Холодный | 18-20 16-18 | 40-60 40-60 | 0,3 0,4 |

| Административный корпус | Легкая I а | Теплый Холодный | 23-25 20-22 | 40-60 40-60 | 0,1 0,2 |

Для поддержания оптимального микроклимата осуществляется кондиционирование и вентиляция воздушной среды. Это актуально в варочных отделениях, где температура помещения доходит до 35 ºС. В производственных помещениях устанавливаются отопительные установки, которые поддерживают оптимальную температуру воздуха в холодное время года. В помещении для хранения скоропортящегося сырья должна поддерживаться температура 4 ºС, в складе БХС и другого сырья – 18-20 ºС.

Нормируется интенсивность теплового облучения на рабочих местах (возле обжарочного аппарата для орехов). При 25% облучаемой поверхности тела интенсивность теплового облучения должно быть до 100 Вт/м, при 25 -50% - до 70 Вт/м, при 50% - до 35 Вт/м. В целях профилактики тепловых травм температура нагретых поверхностей машин, оборудования или ограждающих их конструкций должна быть не более 45 ºС .

Освещение производственных помещений

При освещении производственных помещений в данном проекте использовали естественное боковое освещение, осуществляемое через световые проемы в наружных стенах, и искусственное общее освещение, которое создает равномерное распределение светового потока. В качестве источников света на предприятии используются люминесцентные лампы. При применении таких ламп для освещения помещений с небольшой запыленностью и нормальной влажностью (цеховые помещения) используют открытые светильники ЛОУ, ДСП. Для помещений с большим содержанием пыли (склады) или с большой влажностью (варочные отделения) – влагопылезащитные светильники ПВЛП. Цехи снабжают аварийным освещением для эвакуации людей при чрезвычайных ситуациях. Для улучшения естественного освещения оборудование окрашено в светлые тона, стены побелены. Характеристики освещенности на рабочем месте приведены в табл. 14.2.

Таблица 14.2 – Характеристика освещенности рабочего места

| Наименование рабочего места | Разряд зрительных работ | Естественное освещение, боковое | Искусственное освещение, общее |

| Коэффициент освещения, % | Нормируемая освещенность, % | ||

| Склад сырья и готовой продукции | V б | 1,5 | 200 |

| Просеивательное отделение | V а | 1,0 | 300 |

| Конфетный и мармеладный цеха | IV б | 1,5 | 300 |

Шум и вибрация

Источником шума и вибрации на производстве является работающее оборудование. Основным источником вибрации являются взбивальная машина на линии для «Апельсиновых и лимонных долек», а шума - заверточные автоматы для конфет и формующие машины для мармелада.

Малые механические колебания, возникающие в упругих телах или телах, находящихся под воздействием переменного физического поля, называются вибрацией.

Причиной возбуждения вибраций являются возникающие при работе машин и агрегатов неуравновешенные силовые воздействия, которые возникают:

- при возвратно-поступательных движениях систем (кривошипно-шатунные механизмы, выбойчные устройства и т.п.);

- в результате наличия неуравновешенных вращающихся масс (ручные электрические и пневматические шлифовальные машины, режущий инструмент станков и т.п.);

- при ударах деталей (зубчатые зацепления, подшипниковые узлы).

Значение шума и вибрации, создаваемых при работе различного оборудования, приведены в табл. 14.3

Таблица 14.3 – Значение шума и вибрации при работе оборудования

| Наименование оборудования | Шум, дБ, (f=250-1000 Гц) | Вибрация, дБ |

| Смесители | 85 | 118 |

| Темперирующие машины | 80 | 114 |

| Формующие машины | 85 | 118 |

| Заверточные машины | 78 | 118 |

Для уменьшения воздействия шума на человека принимаются меры.

1) Организационного характера:

- нормирование шума;

- организация предварительных и периодических медицинских осмотров работников;

- сокращение времени работы с шумными машинами и оборудованием - через определенный период времени (Т=2-4 ч) рабочие направляются на малошумные рабочие места, на их место приходят другие

2) Предотвращение образования и распространения шума:

- рациональное планирование помещений. При планировке территории шумные помещения сконцентрированы в одном месте. Помещения для измельчение орехов и протирка пюре расположены на первом этаже и отгорожены тихими помещениями складов хранения сырья;

- использование звукоизолирующих кожухов и звукопоглощающих материалов. Это позволяет значительно снизить шум в непосредственной близости к источнику. Кожухи могут быть съемными и разборными, иметь смотровые окна. Внутренняя поверхность кожуха обязательно должна облицовываться звукопоглощающими материалами. На данном предприятии кожухами закрыты формующие машины, мельница для получения сахарной пудры;

- использование средств индивидуальной защиты (наушники, ушные вкладыши) – в помещениях для измельчения;

- изменение направления шума ориентированием воздухозаборных и выпускных отверстий систем механической вентиляции и компрессорных установок в сторону от рабочих мест.

Для снижения вибрации на вибротранспортерах используют виброизоляторы. Чтобы снизить вредное воздействие вибрации на организм человека, следует установить регулярные перерывы в работе на местах с повышенной вибрацией.

Шум нормируется в рабочих местах согласно ГОСТ 12.1.2003-83 и СН 2.4/2.1.8.562-96 «Санитарные нормы допустимых уровней шума на рабочих местах». Предельно допустимое значение шума для помещений с постоянными рабочими местами производственных предприятий 90 дБа.

Санитарно-гигиеническое нормирование вибраций регламентирует параметры производственной вибрации и правила работы с виброопасными механизмами и оборудованием, ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования», СН 2.2.4/2.1.8.566-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий».

Электрический ток

Электронасыщенность современного производства формирует электрическую опасность, источником которой могут быть электрические сети, электрофицированное оборудование и инструмент, вычислительная и организационная техника.

Для защиты от электрического ока используются меры:

- заземление оборудования. Используется в формующих, заверточных, темперирующих, сбивальных машинах др.;

- недоступность токоведущих частей оборудования для случайного прикосновения. Установлены ограждения на упаковочных машинах, а также на линии А2-ШЛД;

- двойная изоляция на открытых участках электросетей;

- предупреждающие надписи на токоведущем оборудовании;

- средства индивидуальной защиты (резиновые перчатки) при ремонте и обслуживании электроустановок и электросетей;

Классификация помещений по электробезопасности приведена в табл.14.4.

Таблица 14.4 – Категории помещений по электробезопасности

| Помещение | Категория опасности | Факторы |

| Варочное отделение | С повышенной опасностью | Температура более 35 ºС |

| Производственные цеха | С повышенной опасностью | Возможность соприкосновения к токопроводящему оборудованию; наличие оборудования с высоким напряжением |

| Склад готовой продукции | Без повышенной опасности | Сухой, беспыльный |

| Склад сырья | С повышенной опасностью | Наличие токопроводящей пыли |

| Административный корпус | Без повышенной опасности | Сухой, беспыльный |

Статическое электричество образуется при трении диэлектриков. Его источником являются клиноременные передачи, системы пневмотранспортирования сахара.

Основное средство борьбы со статическим электричеством – заземление оборудования и емкостей. Сопротивление заземления в электроустановках до 1000 В не должно превышать 4 Ом. Металлические шланги должны быть снабжены гильзой из латуни.

Механическое травмирование

Источником травм на предприятии могут быть конвейеры, вращающиеся подвижные части машин. Перед началом работы необходимо убедиться в исправности оборудования. При наличии неполадок следует начинать работу только после их устранения. Вращающиеся части оборудования должны быть закрыты кожухами, шнеки – крышками. В первую очередь представляют опасность смесители, взбивающие машины, заверточные машины, мельницы. Необходимо следить за исправностью системы блокировки оборудовании, которая установлена на помадосбивальной машине, протирочной машине. Конвейеры должны быть изолированы заграждениями. Для движения людей используются переходные мостики с перилами.

Запрещается очистка, смазка, регулировка оборудования без его полной остановки.

Рабочие должны быть в защитной одежде (халаты, косынки).

Сосуды, работающие под давлением

На предприятии используется оборудование, работающее под давлением: варочные котлы, змеевиковые варочные колонки. Избыточное давление греющего пара 0,6-0,8 МПа, давление внутри аппарата 0,1 МПа.

Для безопасной работы сосудов их снабжают запорно-регулируемой арматурой, манометрами, устанавливаемыми на высоте 2 м, термометрами, предохранительными клапанами, указателями уровня жидкости.

Для предотвращения взрывоопасных ситуаций проводят наружный и внутренний осмотр, гидравлические испытания (Р=0,9 МПа) каждые 8 лет.

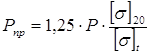

Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением Рпр, определяемым по формуле:

, (14.1)

, (14.1)

где Р - расчетное давление сосуда, МПа (кгс/см );

[σ]20, [σ]t - допускаемые напряжения для материала сосуда или его элементов соответственно при 20 °С и расчетной температуре, МПа (кгс/см ).

Также испытания проводят после монтажа оборудования перед его запуском в работу, после ремонта и при установке на новое место.

0 комментариев