Навигация

Научные исследования по обеспечению требуемой шероховатости боковых поверхностей шпоночного паза

11. Научные исследования по обеспечению требуемой шероховатости боковых поверхностей шпоночного паза

11.1 Описание ситуации

Обработка шпоночного паза вала осуществляется на фрезерном станке шпоночной фрезой из быстрорежущей стали Р6М5.Обрабатываемый материал – Сталь 30ХМ ГОСТ 4543-75, твердость 197-232 НВ.

Фрезерование – метод, при котором получается сравнительно высокая шероховатость поверхности. Трудность получения требуемой шероховатости и точности паза заставляет применять технологические приемы, к которым следует отнести фрезерование с маятниковой подачей по глубине и многопроходную обработку по ширине паза. При маятниковом фрезеровании достигается требуемая шероховатость боковых сторон шпоночного паза, однако получение требуемой точности при этом весьма затруднительно. При многопроходном фрезеровании по ширине паза может быть достигнута требуемая шероховатость и точность шпоночных пазов, однако этот метод, так же как и маятниковое фрезерование, малопроизводителен.

11.2 Анализ описанной ситуации

Установлено, что для повышения производительности и получения точности шпоночного паза необходимо применить метод фрезерования, позволяющий получить шпоночный паз сразу на полную глубину за один проход.

11.3 Разработка обобщенного технического решения (ТР)

Возникает следующая идея применить для получения шпоночного паза метод, позволяющий обработать паз сразу на полную глубину за один проход с требуемой точностью и шероховатостью.

11.4 Поиск информации

Задачей данного этапа является обеспечение достаточной полноты и достоверности исследования путем тщательного отбора и анализа патентно-технической информации.

В качестве источника информации принимаем следующую патентную документацию:

описание изобретений к авторским свидетельствам и патентам,

бюллетень изобретений РФ,

реферативный сборник ВНИИПИ,

изобретения стран мира, а также следующую техническую литературу:

реферативный журнал ВИНИТИ (14А)

журналы ''Вестник машиностроения'', ''Машиностроитель'', ''Станки и инструменты'', ''Изобретатель и рационализатор'' а также книги и работы в области обработки металлов резанием, режущего инструмента, токарной обработки.

Просматривая источники информации, отбираем такие документы, по названиям которых можно предположить, что они имеют отношение к исследуемому техническому решению (ИТР) – повышению стойкости твердосплавных пластин.

Сведения о технических решениях, имеющих отношение к ИТР, заносим в таблицу 11.1.

Таблица 11.1. Патентно-техническая документация, отобранная для анализа

| Источник | Название статьи, авторы, документ | Краткое содержание |

| Технология и новые методы повышения обработки, М. 1970 | Чистота поверхности при различных методах обработки шпоночных пазов | Чистота боковых поверхностей шпоночного паза оказывает существенное влияние на надежность посадки призматической шпонки в пазу вала. Исследуются различные методы получения чистоты поверхности пазов при различных методах обработки |

11.5 Выбор конкретного ТР

Изучив и проанализировав сущность отобранной документации по сведениям, содержащимся в графе 3 таблицы 12.1, выясняем, что для получения требуемой шероховатости и точности шпоночных пазов наиболее близким и благоприятным для выше описанной ситуации (см. п. 12.1), а так же наиболее соответствующим идее обобщенного технического решения (см. п. 12.3), является применение метода получения шпоночных пазов при помощи фрезерования с осциллированием.

Большая номенклатура валов, работающих при помощи зацепления с различными деталями машин, путем шпоночных соединений в машиностроении определяет актуальность повышения производительности их механической обработки.

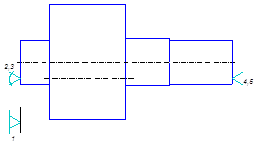

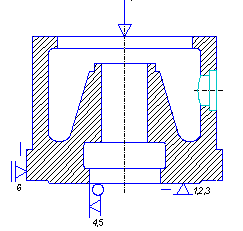

Перспективным вариантом повышения производительности обработки пазов валов сразу на полную глубину за один проход является использование мерных шпоночных фрез. Геометрия их заточки показана на рис. 12.1. Фрезы имеют нулевой передний угол и задний угол 8-12Å.

Цель настоящей работы — исследование шероховатости боковых поверхностей шпоночных пазов валов при фрезеровании мерными шпоночными фрезами.

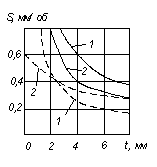

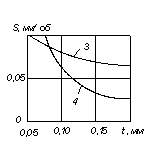

Исследования были выполнены при фрезеровании при V = 30 м/мин,при различных подачах фрезами диаметром 12 мм. Как видно из графика (рис. 12.2), шероховатость поверхности на всех подачах находится в пределах Rz = 20…40. Для уменьшения шероховатости предложена новая геометрия заточки фрез, показанная на рис. 12.3). Результаты испытаний фрез показаны на графике (рис. 12.4). Полученные результаты указывают на то, что при фрезеровании шпоночных пазов за один проход фрезами новой геометрии при скоростях резания V = 30…45 м/мин и подачах до 0,02 мм/зуб шероховатость может быть обеспечена в пределах Rz = 10…20.

Ввиду того, что указанный метод обработки требует применения мерного инструмента, который не обеспечивает стабильности размеров получаемых пазов, исследовался метод обработки с осциллированием, позволяющий использовать немерный инструмент. Сущность этого метода состоит в том, что фрезе в процессе работы придается качательное движение в направлении, перпендикулярном направлению подачи. В процессе исследования указанного метода обработки установлено, что введение качательного движения инструмента способствует снижению шероховатости боковых поверхностей шпоночных пазов. Качательное движение характеризуется величиной I – числом оборотов шпинделя n, проходящим за одно его значение:

![]() (11.1)

(11.1)

Размах качения принимается в зависимости от требуемого размера шпоночного паза:

![]() , (11.2)

, (11.2)

где B – требуемый размер шпоночного паза;

D – фактический диаметр фрезы.

При ![]() и подаче Sz = 0,025 мм лишь на участке от 0,3 до 0,7 мм будет обеспечена высота микронеровностей, находящаяся в пределах Rz = 10…20 мкм. При

и подаче Sz = 0,025 мм лишь на участке от 0,3 до 0,7 мм будет обеспечена высота микронеровностей, находящаяся в пределах Rz = 10…20 мкм. При ![]() высота микронеровностей также выше допустимой. При

высота микронеровностей также выше допустимой. При ![]() до 0,2 мм в большинстве случаев наблюдается увеличение значений Rz.

до 0,2 мм в большинстве случаев наблюдается увеличение значений Rz.

Из графика (рис. 2.4) видно, что с увеличением продольной подачи Sz при фрезеровании с осциллированием несколько возрастает высота микронеровностей, однако по сравнению с фрезерованием за один проход без осциллирования рост этот происходит менее интенсивно.

На основании проведенного исследования при фрезеровании стали 45 (HB 190) можно сделать следующие выоды:

1. При фрезеровании шпоночных пазов за один проход заточка быстрорежущих шпоночных фрез по ГОСТ 9140-59 не обеспечивает получения 5-го класса чистоты по ГОСТ 2789-59.

2. Предложения геометрия заточки быстрорежущих шпоночных фрез позволяет обеспечить шероховатость поверхностей боковых сторон шпоночных пазов в пределах Rz = 10…20 при работе с подачей Sz = 0,015 и 0,02 мм/зуб и скоростями резания V=30-45 м/мин.

3. Фрезерование шпоночных пазов за один проход с осциллированием шпоночными фрезами новой геометрии позволяет получить шероховатость Rz = 10…20 мм/зуб при фрезеровании немерным инструментом с подачами Sz = 0,015 для всех значений осциллирования e от 0 до 1,0 мм. При фрезеровании же с подачей Sz = 0,025 мм/зуб требуемая шероховатость может быть получена при значениях e от 0,2 до 1,0 мм и с ![]() , а также при значениях e от 0,3 до 0,7 мм и

, а также при значениях e от 0,3 до 0,7 мм и ![]() .

.

4. При фрезеровании с осциллированием предпочтительнее работать со скоростями резания от 30 до 45 м/мин, так как увеличение скоростей до 60 м/мин может привести к снижению стойкости режущего инструмента.

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

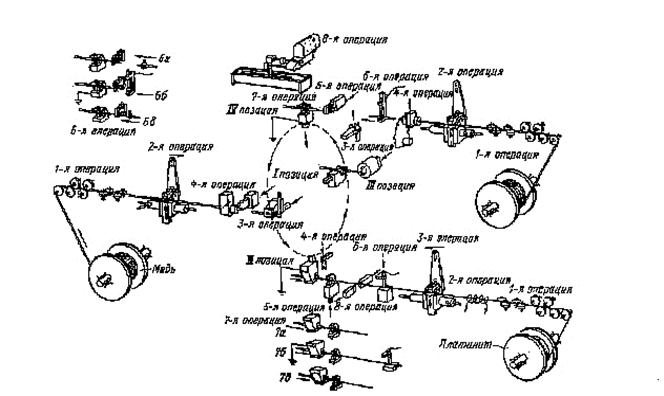

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

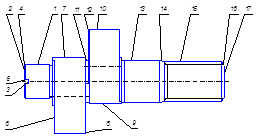

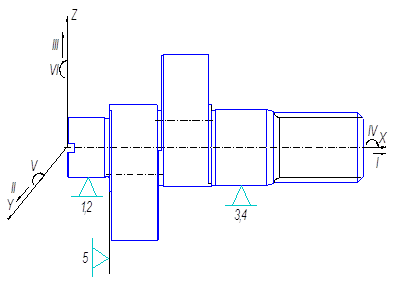

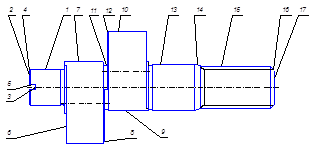

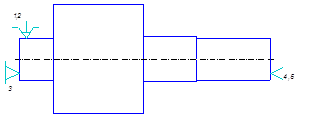

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев