Навигация

Технологический маршрут и план изготовления детали

3. Технологический маршрут и план изготовления детали

3.1 Обоснование технологического маршрута изготовления детали. План изготовления детали

Задача раздела - разработать оптимальный технологический маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами, при этом необходимо разработать такую схему базирования заготовки на каждой операции, которая обеспечила бы минимальную погрешность обработки.

Тип производства – среднесерийное;

Способ получения исходной заготовки – штамповка на ГКМ;

Метод достижения точности – по настроенному оборудованию.

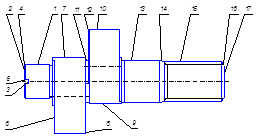

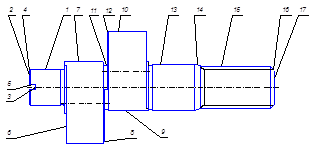

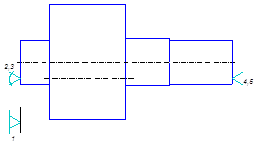

На рисунке 1.1. представлена схема кодирования детали, т.е. изображен эскиз детали с пронумерованными поверхностями и буквенными обозначениями чертежных размеров.

Технологический маршрут, выбранный в соответствии рекомендациям [Выбор маршрутов обработки поверхностей деталей машин. Сост. Михайлов А. В., Пашко Н. М.] представлен в таблице 3.1:

Таблица 3.1 Технологический маршрут изготовления детали

| № операции | Наименование операции | Оборудование (тип, модель) | Содержание операции | Точ-ность (IT) | Ra, мкм |

| 000 | Заготовительная | Горизонтально-ковочная машина | 15 16 | 32 | |

| 005 | Фрезерно-центровальная | Фрезерно-центровальный п/а МР-71М | переход1: фрезеровать торцы 1,17 | 12 | 10 |

| переход 2: сверлить центровые отверстия 47 и 48 | |||||

| 010 | Токарная | Токарно-винторезный станок 16Б16П | Установ А точить пов. 13,46,11,8. | 12 | 12,5 |

| Установ Б точить пов. 2, 3,4,6 | 12 | 12,5 | |||

| 015 | Токарная | Токарно-винторезный станок 16Б16П | Установ А точить точить пов. 13,46,11,8. | 10 | 6,3 |

| Установ Б точить пов. 2, 3,4,6 | 10 | 6,3 | |||

| 020 | Токарная с ЧПУ | Токарно-винторезный станок 16К20Ф3 | Установ А точить пов. 17,13,12,11,10,9,8,7, 3…6, фаски, уклоны и канавки | 8 | 2,5 |

| 025 | Токарная | Токарно-винторезный станок 1А616П | Установ А: переход1: сверлить отв. 38, | 11 | 6,3 |

| переход 2: зенкеровать пов. 38,40,41, | 9 | 2,5 | |||

| переход 3: нарезать резьбу пов.39 | 7 ст. | 2,5 | |||

| Установ Б: сверлить отв. 28 | 11 | 10 | |||

| 030 | Сверлильно-фрезерная | Сверлильно-фрезерно-расточной станок 2254ВМФ4 | Установ А переход 1: сверлить 14 отв. пов.22 | 12 | 10 |

| переход 2: зенкеровать 14 отв.22 | 10 | 5 | |||

| переход 3: нарезать резьбу в отв.22 | 7 ст. | 2,5 | |||

| переход 4: сверлить 7 отв. 33 и отв 26 | 10 | 10 | |||

| переход 5: фрезеровать 7 отв. 33 и отв 26 | 7 | 5 | |||

| 035 | Фрезерная | Специальный консольно-фрезерный станок ГФ-792 | переход 1: фрезеровать шпон. паз (пов. 14,15,16) | 10 | 10 |

| переход 2: фрезеровать шпон. паз (пов. 14,15,16) | 8 | 5 | |||

| переход 3: сверлить отв.35 | 12 | 10 | |||

| переход 4: сверлить отв.47 | 12 | 10 | |||

| 040 | Термическая | Печь индукционная | Закалить, отпустить, пов. 24,40,41 защитить от окалины | +1 на все поверхности кроме 24,40, 41 | |

| 045 | Очистная | Очистить от окалины | |||

| 050 | Плоскошлифовальная | Плоскошлифовальный станок 3П756Л | Шлифовать торец 1 | 10 | 2,5 |

| 055 | Круглошлифовальная | Круглошлифовальный станок 3М150 | Шлифовать пов. 13 8 и 6, торец 5 | 7 | 1,25 |

| 060 | Круглошлифовальная | Круглошлифовальный станок 3М150 | Шлифовать пов. 13 8 и 6 | 5 | 0,63 |

| 065 | Токарная | Токарно-винторезный станок 1А616П | Установ А Полировать пов. 11 | - | 0,32 |

| Установ Б Притереть пов. 33 и 26 | - | 0,16 | |||

| 075 | Слесарная | Верстак слесарный | Притупить острые кромки, маркировать электрографом согл. ТТ | - | - |

| 080 | Моечная | Моечная машина | - | - | |

| 085 | Азотирование | Печь для азотирования | согл. ТТ | - | - |

| 090 | Контрольная | - | - | - | - |

План изготовления детали

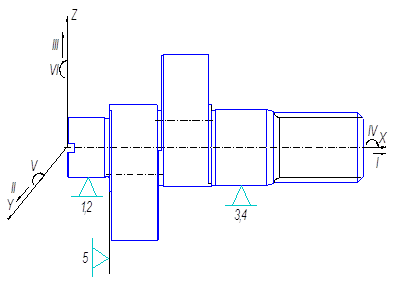

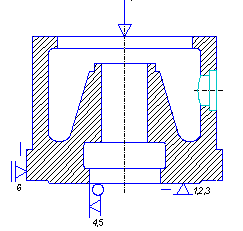

План изготовления – графическое изображение технологического маршрута с указанием теоретических схем базирования и технических требований на операции.План изготовления состоит из четырех граф:

1. Графа "Операция", которая включает в себя название и номер операции.

2. Графа “ Оборудование”, которая включает в себя оборудование, при помощи которого производится обработка поверхностей на данной операции.

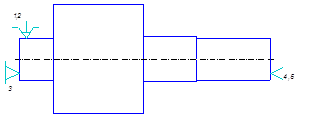

3. Графа "Операционный эскиз", которая включает в себя изображение детали, схему базирования (точки закрепления), простановку операционных размеров, обозначение обрабатываемых поверхностей и указание шероховатости получаемой на данной операции.

4. Графа “Технические требования”, которая включает в себя допуски на операционные размеры и отклонения формы.

План изготовления корпуса внутреннего шарнира представлен на листе 05.М15.269.08. графической части.

3.2 Выбор технологических баз

Теоретическая схема базирования представлена на плане изготовления детали и представляет собой схему расположения на технологических базах заготовки "идеальных" точек, символизирующих позиционные связи заготовки с принятой схемой координат станочного приспособления.

При разработке схем базирования учитываем принцип и единства баз: на всех операциях обработки по возможности использовать одну и ту же базу, как установочную, так и измерительную и принцип постоянства баз: на всех операциях обработки необходимо применять по возможности одни и те же базы. Также важно учитывать правило шести точек, при котором деталь базируется на шести неподвижных точках, которые лишают её шести степеней свободы. Обработку детали начинаем с поверхности, которая служит опорной базой для дальнейших операций. Для обработки этой поверхности в качестве опорной базы приходится принимать необработанную поверхность. После этого, когда она обработана, обрабатываем остальные поверхности, соблюдая при этом определённую последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными.

Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – указывают, что поверхность обработана на данной операции с установа А или Б. Арабские цифры 1,2,3 и т.д. обозначают переход на котором был получен данный размер.

В связи с тем, что вал представляет собой тело вращения, первоначально заготовка обрабатывается на станках токарной группы.

На 005 фрезерно-центровальной операции в качестве черновых технологических баз используем технологические базы, указанные на чертеже заготовки (см. чертеж 05.М15.269.15) ими являются цилиндрическая поверхность 6 и торцовая поверхность 5. Ось материализуем наружными цилиндрическими поверхностями.

На 010 и 015 токарных операциях и на 020 токарной операции с ЧПУ на установе А в качестве двойной направляющей базы используем ось поверхности 2, в качестве опорной базы торец 1; на установе Б – в качестве двойной опорной базы используем ось поверхности 13, в качестве опорной базы торец 17. В качестве опорной базы принимаем, в зависимости от установа, пов.2 и 13 соответственно.

На 025 сверлильной на установе А в качестве двойной направляющей базы используем ось поверхности 2, в качестве опорной базы торец 1; на установе Б – в качестве двойной направляющей базы используем ось поверхности 13, в качестве опорной базы торец 5. В качестве опорной базы принимаем, в зависимости от установа, пов.2 и 13 соответственно.

На 030 сверлильно-фрезерной, 050 плоскошлифовальной, 065 полировальной операциях в качестве направляющей базы используем ось поверхности 8, в качестве установочной базы торец 17, в качестве опорной базы принимаем пов.8.

На 035 фрезерной операции на в качестве двойной направляющей базы используем ось поверхности 6, в качестве опорных баз торец 1 и цилиндрическую поверхность

На 055 и 060 круглошлифовальных операциях двойной направляющей базой является ось. Поверхности 17 и 27, использующиеся для простановки в них специальных центров используются в качестве опорных баз.

Сведем все данные по технологическим базам и размерам получаемым на операциях ТП в таблицу 3.2.

Таблица 3.2 Технологические базы| № операции | Название | № опорных точек | Характер появления | Реализация | Операционные размеры | Единство баз | ||

| Явная | Скрытая | Естественная | Искусственная | |||||

| 005 | ДН О О | 1,2,3,4 5 6 | + - + | - + - | + + + | - - - | 2Б10-А, 2Ж10-Б Z10-A, Э10-А, Э10-Б | + - |

| 020 | У ДО О | 1,2,3 4,5 6 | + - + | - + - | + + + | - - - | 2Б20-Б, 2Ж20-А, ДЮ20-А, 2J20-Б Z20-Б, Э20-Б F20-Б, G20-A | + - |

| 030 | У ДО О | 1,2,3 4,5 6 | + - + | - + - | + + + | - - - | 2Ж30-А, 2Б30-Б Z30-Б | + - |

| 040 | У ДО О | 1,2,3 4,5 6 | + - + | - + - | + + + | - - - | 2М40-1, 2И40-4 , 2Т40-3, 2Т40-2, 2ХХ40 СК20-А, Z20-Б, | + - |

| 050 | У ДО О | 1,2,3 4,5 6 | + - + | - + - | + + + | - - - | V50-Б, 2Д50-Б, Е50-А, 2Ф50-А, 2Щ50-А, 2Г50-А,2Н50,2П50 ИЬ50-А,МИ50, КК50 , МХ50 | + - |

| 060 | У ДО О | 1,2,3 4,5 6 | + - + | - + - | + + + | - - - | 2Х60, 2Ш60, Ъ60 БЛ60, СЕ60 | + - |

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

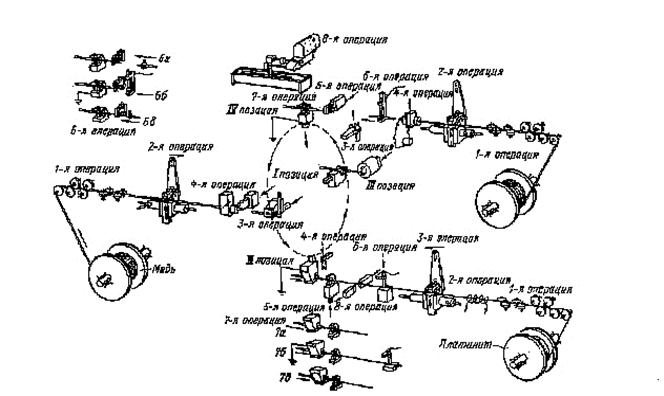

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

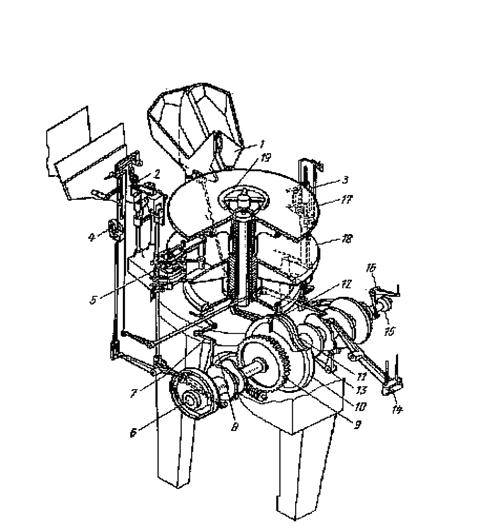

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев