Навигация

Экономическое обоснование выбора метода получения заготовки

2.2.2 Экономическое обоснование выбора метода получения заготовки

Оценку эффективности различных вариантов получения заготовок чаще всего проводят по двум показателям:

а) коэффициенту использования материала заготовки (см. формулу 2.2.)

б) технологической себестоимости изготовления детали. Сюда включаются только те статьи затрат, величины которых изменяются при переходе одного варианта к другому.

На стадии проектирования технологических процессов оптимальный вариант заготовки, если известны массы заготовки и детали, можно определить путем сравнения технологической себестоимости изготовления детали, рассчитанной по формуле:

Sтд = Sзаг·Q + Sмех(Q-q) - Sотх(Q-q), (2.3.)

где Sзаг –стоимость одного кг заготовки, руб/кг;

Sмех – стоимость механической обработки, отнесенная к одному кг срезаемой стружки, руб/кг;

Sотх – цена 1 кг. отходов, руб/кг, Sотх = 0,0144 руб/кг;

Sмех = Sс + Ен·Sк , (2.4.)

где Sс – текущие затраты на 1 кг стружки, руб/кг;

Sк – капитальные затраты на 1 кг стружки, руб/кг;

По табл. 3.2 [Технология отрасли] для автомобильного и сельскохозяйственного машиностроения Sс = 0,188 руб/кг, Sк = 0,566 руб/кг.

Ен – нормативный коэффициент эффективности капитальных вложений, Ен = 0,15.

Смех = 0,188 + 0,15·0,566 = 0,273 руб/кг.

Это значение принимаем для обоих методов получения заготовки.

Стоимость заготовки, полученной методом проката:

![]() , (2.5.)

, (2.5.)

где М – затраты на материал заготовки, руб

![]() , (2.6.)

, (2.6.)

где Q –масса заготовки, кг;

S –цена 1 кг материала заготовки, руб;

q – масса готовой детали, кг;

![]()

где SСо.з. – технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки:

![]() , (2.6.)

, (2.6.)

где Сп.з. – приведенные затраты на рабочем месте, руб/ч;

Тшт(ш-к) – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и др.).

![]()

Подставим рассчитанные значения в формулу (2.)

![]()

Стоимость заготовки, полученной методом ковки на ГКМ с достаточной для стадии проектирования точностью можно определить по формуле:

Сзаг = Сi/1000 × kт × kc× kв× kм× kп, (2.5.)

где Сi- базовая стоимость одного 1 т поковки, полученной на ГКМ, руб.:

Сi = 0,725 руб;

kт – коэффициент, зависящий от класса точности, для поковок нормального класса точности:

kт = 1;

kc – коэффициент, зависящий от группы сложности поковки, для третьей группы сложности:

kc =1,0;

kв – коэффициент, зависящий от марки материала и массы поковки, для стали 40Х при массе поковки менее 10 кг:

kв =0,8;

kм – коэффициент, зависящий от марки материала поковки, для стали 30ХМ:

kм = 1;

kп – коэффициент, зависящий от объема производства поковок и группы серийности:

kп = 1;

Подставим определенные значения в формулу (2.5.):

Сзаг = Сi/1000 × kт × kc× kв× kм× kп

Подставим полученные данные в формулу (2.3) и рассчитаем технологическую себестоимость изготовления детали, для двух методов получения заготовки:

-для проката:

Стд1 = 0,29×3,12+ 0,273 × (3,12-2,2) - 0,0144×(3,12-2,2)= 1,143 руб.;

- для штамповки на ГКМ:

Стд2 = 0,821×2,64+ 0,273 × (2,64-2,2) – 0,0144×(2,64-2,2) = 2,281 руб.

Расчеты проведены в ценах 1985 года. Для учета ценовой инфляции введем коэффициент К = 10000. Тогда стоимость заготовки:

-для литья в земляные формы Сзаг1=0,298×10000=2980 руб;

-для литья в оболочковые формы Сзаг2=0,821×10000=8210 руб.

Полная себестоимость с учетом коэффициента инфляции составит:

-для литья в земляные формы Стд1=11430 руб;

-для литья в оболочковые формы Стд2=22810 руб.

Вывод: по результатам проведения сравнительного анализа технологической себестоимости двух методов получения отливки можно заключить, что экономически целесообразнее использовать при получении заготовки детали метод ковки на горизонтально-ковочной машине, т.к. полная себестоимость получения заготовки этим методом существенно ниже чем методом отрезки сортового проката.

Экономический эффект при изготовлении детали из заготовки полученной ковкой на ГКМ, по сравнению с изготовлением детали резкой сортового проката для годовой программы выпуска-15000 шт. составит:

Э=(Стд2 - Стд1)·N= (22810-11430)·15000=170700000руб.

Похожие работы

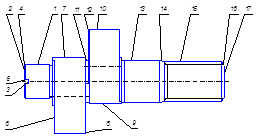

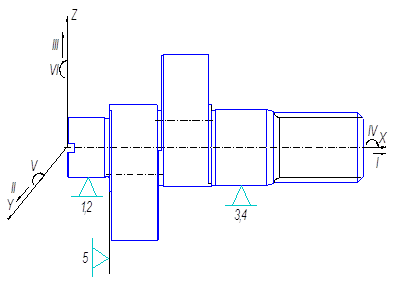

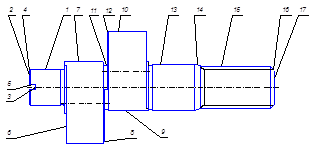

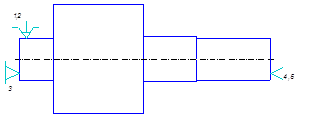

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

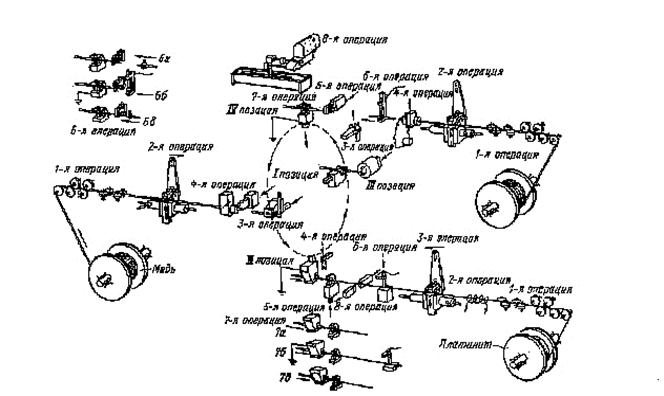

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев