Навигация

Проектирование технологических операций

6. Проектирование технологических операций

Задача раздела – рассчитать такие режимы резания на операции технологического процесса, которые обеспечили бы заданный выпуск деталей требуемого качества с минимальными затратами.

6.1 Выбор режимов резания

Расчет режимов резания выполним табличным способом [баранчиков] для операций 05,10,15,20,35,50,55 для операций 25 и 30– по эмпирическим зависимостям [Кос 2].

Общие исходные данные для всех операций ТП:

Деталь – вал;Материал – сталь 30ХМА ГОСТ 4541-71 ;

Заготовка – поковка ;

Операция 005 Фрезерно-центровальная

переход 1 (фрезерование торцов 1 и 17):

1) глубина резания: t = 1 мм; t = 3,5 мм.

2) подача на оборот:

Sо= SZT ×КSо, (6.1)

где SZT - табличная подача на зуб; по табл. 111 [бар] с учетом исходных данных определяем табличное значение подачи SZT= 0,14 мм/зуб.

КSо – общий поправочный коэффициент на подачу:

КSZ = КzR ×Кzф×КSи, ×КSzc (6.2)

где КzR - коэффициент, учитывающий шероховатость обработанной поверхности, по табл. 114 [бар] принимаем КzR = 0,25;

Кzф – коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 114 [бар] принимаем Кzф = 1,0;

КSи- коэффициент, учитывающий материал фрезы, по табл. 114 [бар] принимаем КSи=1,0;

КSzc - коэффициент, учитывающий шифр схемы фрезерования, по табл. 114 [бар] принимаем КSzc =1,0;

SZ= 0,14×0,25×1,0×1,0 = 0,035 мм/об.

3) cкорость резания определяем по формуле:

V = Vт×Kv, (6.3)

где Vт – табличное значение скорости резания, по табл. 117 [бар] принимаем в зависимости от диаметра фрезы и глубины резания: Vт = 130 м/мин;

KV– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv = KVм×KVи×KVф×KVВ×KVп×KVо, (6.4)

где КVм – коэффициент обрабатываемости материала, по табл. 1 [бар] принимаем КVм =0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 118 [бар] принимаем КVи = 1,0;

KVВ– коэффициент, учитывающий ширину фрезерования, по табл. 129 [бар] принимаем KVВ = 1,2;

KVф– коэффициент, учитывающий конфигурацию поверхности, по табл. 118 [бар] принимаем KVф =1,0;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 118 [бар] принимаем КVп = 0,8;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 130× 0,67×1,0×1,2× 1,0×0,8= 83,6 м/мин;

Частоту вращения шпинделя определяем по формуле (6. 5):

n = 1000V/pd, (6.5)

n5 = 1000×83,6/3,14×100= 266 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является:

nф = 300 об/ми.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.6):

Vф = π·d·n/1000, м/мин; (6.6)

Vф = 3,14·100·300/1000 = 94.2 м/мин.

переход 2 (сверление центровых отверстий 48 и 49):

1) глубина резания: t = 2 мм;

2) подача на оборот:

Подачу на оборот расчитываем по формуле (6.7): . Sо=SОт×КSо, (6.7)

где SОт- табличная подача на оборот, SОT= 0,07 мм/об;

КSо – общий поправочный коэффициент на подачу:

КSо = КSl× KSж×КSи×KSd× KSм, (6.8)

КSl- коэффициент, учитывающий глубину сверления, по табл. 65 [бар] принимаем КSl=1,0;

КSЖ- коэффициент, учитывающий глубину сверления, по табл. 65 [бар] принимаем КSЖ=1,0;

КSи - коэффициент, учитывающий материал инструмента, по табл. 65 [бар] принимаем КSи = 1,0;

КSd - коэффициент, учитывающий тип отверстия, по табл. 65 [бар] принимаем КSd = 0.5;

КSм – коэффициент, учитывающий группу обрабатываемого материала и группу подач, по табл. 65 [бар] принимаем КSм = 1,0;

Sо= 0,07×1,0×1,0×1,0×0,5 ×1,0= 0,035 мм/об.

Скорость резания определяем по формуле (6.9):

V = Vт×Kv, (6.9)

где Vт – табличное значение скорости резания, по табл. 66 [бар] принимаем в зависимости от диаметра сверла и подачи: Vт = 46 м/мин,

KV– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяем по формуле (6.10):

Kv = KVм×KVи×KVm×KVж×KVп×KVо ×KVφ, (6.10)

КVм – коэффициент обрабатываемости материала, по табл. 67 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий стойкость инструмента, по табл. 67 [бар] принимаем КVи = 0,91;

KVm– коэффициент, учитывающий фактическую стойкость инструмента, по табл. 67 [бар] принимаем КVm = 1,0;

KVd– коэффициент, учитывающий обрабатываемого отверстия, по табл. 67 [бар] принимаем KVd = 0,9;

KVl– коэффициент, учитывающий длину сверления, по табл. 67 [бар] принимаем КVl = 1.0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V1 = 46× 0,67×0,91×1,0 0,9×1,0×1,0= 25,24 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×25,24/3,14×4= 2009,5 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 2000 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.3.):

Vф = 3,14·4·2000/1000 = 25,12 м/мин.

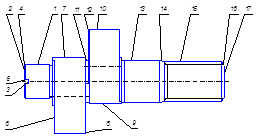

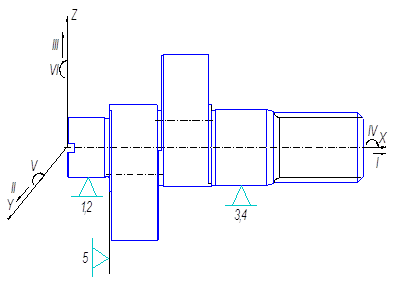

Операция 010 Токарная

Установ А (наружное точение торцов 46 и 50, шеек 11 и 131)

1) глубина резания: tА1 = tА3 = 3 мм; tА2 = 1,95 мм; tА4 = 1,75 мм.

2) подача на оборот по формуле (6.7):

SОT1= SОT2= SОT3= SОT4=0,38 мм/об;

КSо – общий поправочный коэффициент на подачу:

КSо = КSп×КSи×KSф×KSз×KSж×KSм, (6.11)

где КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1 = 0,8; КSп2-4 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 010 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1-2=0,62; КSж3-4=0,45;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо1= 0,38×0,8×1,5×1,0××0,62×1,07 = 0,303 мм/об.

Sо2= 0,38×1,0×1,5×1,0××0,62×1,07 = 0,378 мм/об.

Sо3,4= 0,38×1,0×1,5×1,0××0,45×1,07 = 0,274 мм/об.

3) скорость резания определяем по формуле:

V = Vт×Kv, (6.12)

где Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт1,3 = 182 м/мин, Vт2,4 = 192 м/мин (установ Б);

KV– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv = KVм×KVи×KVm×KVж×KVп×KVо ×KVφ, (6.13)

где КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж1,2 =0,61; КVж3,4 =0,45

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп1 = 0,85; КVп2-4 = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V1 = 182× 0,67×1,0×1,0×0,61×0,85×1,0×0,81= 51,21 м/мин;

V2 = 192 0,67× 1,0×1,0×0,61×1,0×1,0×0,81 = 63,56 м/мин,

V3 = 182 0,67× 1,0×1,0×0,45×1,0×1,0×0,81 = 44,45 м/мин,

V4 = 192 0,67× 1,0×1,0×0,45×1,0×1,0×0,81 = 46,89 м/мин,

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×51,21/3,14×92,2= 176,89 об/мин;

n2 = 1000×63,56 /3,14×92,2 = 219,54 об/мин;

n2 = 1000×44,45 /3,14×92,2 = 153,54 об/мин;

n2 = 1000×46,89 /3,14×92,2 = 161,96 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 200 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·92,2·200/1000 = 57,9 м/мин;

Установ Б (наружное точение 4 и 6, торцов 3 и 5), переходы 1,2,3

1) глубина резания:

tБ1 = 1,865 мм; tБ2 = 1,88 мм; tБ3 = 0,735 мм.

2) подача на оборот по формуле (6.7):

SОT1= SОT2= SОT3 =0,46 мм/об;

КSо – общий поправочный коэффициент на подачу:

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1-3 = 0,8;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 010 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1-2=0,83; КSж3=0,62;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо1= 0,46×0,8×1,5×1,0××0,83×1,07 = 0,49 мм/об.

Sо2= 0,46×0,8×1,5×1,0××0,83×1,07 = 0,49 мм/об.

Sо3= 0,46×0,8×1,5×1,0××0,62×1,07 = 0,37 мм/об.

2) скорость резания:

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт1,2 = 190 м/мин, Vт3 =202 м/мин.

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж1,2 =0,82; КVж3=0,61

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп1-3 = 0,85;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V1 = 190× 0,67×1,0×1,0×0,82×0,85×1,0×0,81= 71,87 м/мин;

V2 = 202 0,67× 1,0×1,0×0,82×0,85×1,0×0,81 = 76,41 м/мин,

V3 = 202 0,67× 1,0×1,0×0,61×0,85×1,0×0,81 = 56,84 м/мин,

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×71,87/3,14×41,2= 555,54 об/мин;

n2 = 1000×76,41/3,14×41,2 = 590,64 об/мин;

n3 = 1000×56,84/3,14×41,2 = 439,37об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 550 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·41,2·550/1000 = 71,15 м/мин.

Операция 015 Токарная

Установ А (наружное точение торцов 46 и 50, шеек 11 и 131)

1) глубина резания: t1 = 0,5 мм; t2 = 0,6 мм.

2) подача на оборот по формуле (6.7):

SОT1= SОT2 =0,38 мм/об;

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1,2 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 015 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1=0,62; КSж2=0,45;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо1= 0,38×1,0×1,5×1,0××0,62×1,07 = 0,378 мм/об.

Sо2= 0,38×1,0×1,5×1,0××0,45×1,07 = 0,274 мм/об.

3) скорость резания определяем по формуле (6.12):

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт1,2 = 239 м/мин,

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж1 =0,61; КVж2 =0,45

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп1,2= 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V1 = 239× 0,67×1,0×1,0×0,61×1,0×1,0×0,81= 79,12 м/мин;

V2 = 239× 0,67×1,0×1,0×0,45×1,0×1,0×0,81= 58,36 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×79,12/3,14×88,5= 273,29 об/мин;

n2 = 1000×58,36 /3,14×88,5 = 201,58 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 315 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·88,5·315/1000 = 91,19 м/мин;

Установ Б (наружное точение 4 и 6, торцов 3 и 5), переходы 1,2,3

1) глубина резания:

t1 = 0,76 мм; t2 = 0,725 мм; t3 = 0,55 мм.

2) подача на оборот по формуле (6.7):

SОT1= SОT2= SОT3 =0,46 мм/об;

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1-3 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 015 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1-2=0,83; КSж3=0,62;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо1= 0,46×1,0×1,5×1,0××0,83×1,07 = 0,61 мм/об.

Sо2= 0,46×1,0×1,5×1,0××0,83×1,07 = 0,61 мм/об.

Sо3= 0,46×1,0×1,5×1,0××0,62×1,07 = 0,46 мм/об.

2) скорость резания:

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт1,2 = 202 м/мин, Vт3 =223 м/мин.

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж1,2 =0,82; КVж3=0,61

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп1-3 = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V1 = 202× 0,67×1,0×1,0×0,82×1,0×1,0×0,81= 89,89 м/мин;

V2 = 202 0,67× 1,0×1,0×0,82×1,0×1,0×0,81 = 89,89 м/мин,

V3 = 223 0,67× 1,0×1,0×0,61×1,0×1,0×0,81 = 121,02 м/мин,

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×89,89/3,14×40,92= 699,59 об/мин;

n2 = 1000×89,89/3,14×40,92 = 699,59 об/мин;

n3 = 1000×121,02/3,14×40,92 = 941,87 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 1000 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·40,92·1000/1000 = 128,48 м/мин.

Операция 020 Токарная с ЧПУ

Установ А (наружное точение торцов 46,12, 9 и 50, шеек 11,10 и 13)

1) глубина резания: t1 = 0,13 мм; t2 = 0,09 мм, t3 = 0,05 мм; t4 = 2,5 мм.

2) подача на оборот по формуле (6.7):

SОT1= SОT2 = SОT3= SОT4 =0,38 мм/об;

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1,2 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 020 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1=0,45; КSж2-4=0,62;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо1= 0,38×1,0×1,5×1,0××0,45×1,07 = 0,274 мм/об.

Sо2= 0,38×1,0×1,5×1,0××0,62×1,07 = 0,378 мм/об.

Sо3= 0,38×1,0×1,5×1,0××0,62×1,07 = 0,378 мм/об.

Sо4= 0,38×1,0×1,5×1,0××0,62×1,07 = 0,378 мм/об.

3) скорость резания определяем по формуле (6.12):

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт1-3 = 239 м/мин, Vт4 = 197 м/мин.

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж1 =0,45; КVж2-4 =0,61

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп1,2= 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V1 = 239× 0,67×1,0×1,0×0,45×1,0×1,0×0,81= 58,36м/мин;

V2 = 239× 0,67×1,0×1,0×0,61×1,0×1,0×0,81= 79,12м/мин;

V3 = 239× 0,67×1,0×1,0×0,61×1,0×1,0×0,81= 79,12 м/мин;

V4 = 197× 0,67×1,0×1,0×0,61×1,0×1,0×0,81= 65,21 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×58,36/3,14×87= 213,63 об/мин;

n2 = 1000×79,12 /3,14×87 = 289,62 об/мин;

n3 = 1000×79,12/3,14×87= 289,62 об/мин;

n4 = 1000×65,21 /3,14×87 = 238,7 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 315 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·87·315/1000 = 86,05 м/мин;

Установ Б (наружное точение 4 и 6, торцов 3 и 5), переход 1

1) глубина резания:

t = 0,5 мм;

2) подача на оборот по формуле (6.7):

SОT= 0,46 мм/об;

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 020 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1=0,83;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо= 0,46×1,0×1,5×1,0××0,83×1,07 = 0,61 мм/об.

2) скорость резания:

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт =223 м/мин.

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж =0,82;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V = 223× 0,67×1,0×1,0×0,82×1,0×1,0×0,81= 99,23 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×99,23/3,14×40,48= 780,68 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 800 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·40,48·800/1000 = 101,68 м/мин.

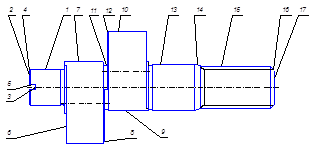

Операция 035 Фрезерная

переход 1 (фрезерование паза 14,15):

1) глубина резания: t = 4,1 мм;

2) подача на оборот:

по табл. 111 [бар] с учетом исходных данных определяем табличное значение подачи SZT= 0,05 мм/зуб.

КzR - коэффициент, учитывающий шероховатость обработанной поверх-ности, по табл. 114 [бар] принимаем КzR = 0,25;

Кzф – коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 114 [бар] принимаем Кzф = 1,0;

КSи- коэффициент, учитывающий материал фрезы, по табл. 114 [бар] принимаем КSи=1,0;

КSzc - коэффициент, учитывающий шифр схемы фрезерования, по табл. 114 [бар] принимаем КSzc =1,0;

SZ= 0,05×0,25×1,0×1,0 = 0,0125 мм/об.

3) cкорость резания определяем по формуле:

Vт – табличное значение скорости резания, по табл. 128 [бар] принимаем в зависимости от диаметра фрезы и глубины резания: Vт = 69 м/мин;

КVм – коэффициент обрабатываемости материала, по табл. 1 [бар] принимаем КVм =0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 118 [бар] принимаем КVи = 1,0;

KVВ– коэффициент, учитывающий ширину фрезерования, по табл. 129 [бар] принимаем KVВ = 1,2;

KVф– коэффициент, учитывающий конфигурацию поверхности, по табл. 118 [бар] принимаем KVф =1,0;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 118 [бар] принимаем КVп = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 69× 0,67×1,0×1,2× 1,0×1,0= 55,48 м/мин;

Частоту вращения шпинделя определяем по формуле (6. 5):

n5 = 1000×55,48/3,14×8= 2208,6 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является:

nф = 2200 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.6):

Vф = 3,14·8·2200/1000 = 55,26 м/мин.

переход 2 (сверление отверстия 35):

1) глубина резания: t = 1,25 мм.

2) подача на оборот:

Подачу на оборот рассчитываем по формуле (6.7): .

SОт- табличная подача на оборот, SОT= 0,06 мм/об;

КSl- коэффициент, учитывающий глубину сверления, по табл. 65 [бар] принимаем КSl=1,0;

КSЖ- коэффициент, учитывающий жесткость технологической системы, по табл. 65 [бар] принимаем КSЖ=1,0;

КSи - коэффициент, учитывающий материал инструмента, по табл. 65 [бар] принимаем КSи = 1,0;

КSd - коэффициент, учитывающий тип отверстия, по табл. 65 [бар] принимаем КSd = 0.5;

КSм – коэффициент, учитывающий группу обрабатываемого материала и группу подач, по табл. 65 [бар] принимаем КSм = 1,0;

Sо= 0,06×1,0×1,0×1,0×0,5 ×1,0= 0,03 мм/об.

Скорость резания определяем по формуле (6.9):

Vт – табличное значение скорости резания, по табл. 66 [бар] принимаем в зависимости от диаметра сверла и подачи: Vт = 81 м/мин,

KV– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяем по формуле (6.10):

КVм – коэффициент обрабатываемости материала, по табл. 67 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий стойкость инструмента, по табл. 67 [бар] принимаем КVи = 0,91;

KVm– коэффициент, учитывающий фактическую стойкость инструмента, по табл. 67 [бар] принимаем КVm = 1,0;

KVd– коэффициент, учитывающий диаметр обрабатываемого отверстия, по табл. 67 [бар] принимаем KVd = 0,9;

KVl– коэффициент, учитывающий длину сверления, по табл. 67 [бар] принимаем КVl = 1.0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 81× 0,67×0,91×1,0 0,9×1,0×1,0= 44,44 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×44,44/3,14×2,5= 5661 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 2000 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.3.):

Vф = 3,14·2,5·2000/1000 = 15,7 м/мин.

переход 3 (зенкерование отверстия 35):

1) глубина резания: t = 0,75 мм.

2) подача на оборот:

Подачу на оборот рассчитываем по формуле (6.7): .

SОт- табличная подача на оборот, SОT= 1,5 мм/об;

КSd - коэффициент, учитывающий тип отверстия, по табл. 65 [бар] принимаем КSd = 0.5;

КSм – коэффициент, учитывающий группу обрабатываемого материала и группу подач, по табл. 65 [бар] принимаем КSм = 0,40;

Sо= 1,5×0,5×0,40= 0,3 мм/об.

Скорость резания определяем по формуле (6.9):

Vт – табличное значение скорости резания, по табл. 66 [бар] принимаем в зависимости от диаметра сверла и подачи: Vт = 22 м/мин,

KV– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяем по формуле (6.10):

КVм – коэффициент обрабатываемости материала, по табл. 67 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий стойкость инструмента, по табл. 67 [бар] принимаем КVи = 0,91;

KVm– коэффициент, учитывающий фактическую стойкость инструмента, по табл. 73 [бар] принимаем КVm = 1,0;

KVd– коэффициент, учитывающий диаметр обрабатываемого отверстия, по табл. 73 [бар] принимаем KVd = 0,9;

KVп– коэффициент, учитывающий состояние поверхности отверстия, по табл. 75 [бар] принимаем КVl = 1.0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 22× 0,67×0,91×1,0 0,9×1,0×1,0= 12,07 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×12,07/3,14×4= 961 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 1000 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3.):

Vф = 3,14·4·1000/1000 = 12,56 м/мин.

Операция 35 Плоскошлифовальная

Переход 1 (плоское шлифование):

а) глубина резания: t = 0,001 мм;

б) поперечная подача:

SВ=SВт×КSВ, (6.14)

вертикальная подача:

St=Stт×КSt, (6.15)

KSB (KSt) = KM×KН×KВ×KD×KT×KlT Kl, (6.16)

где SВт – табличное значение вертикальной подачи;

Stт – табличное значение поперечной подачи;

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КН - коэффициент, учитывающий ширину детали, КН =0,63;

КВ– коэффициент, учитывающий диаметр шлифовального круга, КВ = 0,5;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,5;

KT – коэффициент, учитывающий стойкость круга KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kl – коэффициент, учитывающий длину обрабатываемой поверхности, Kl =0,85;

KSB = 1,0×1,0×0,63×0,5×0,74×0,75 ×0,85=0,15

SВ=0,004×0,15=0,001мм.

St=0,013×0,15=0,002 мм.

в) скорость резания:

V= 30 м/с.

Операция 055 Круглошлифовальная.

Установ А и Б (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

St=StТ×КSt, (6.17)

KSt = KM×KR×KD× KVк× KT×KlT Kh, (6.18)

где Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КR - коэффициент, учитывающий ширину детали, КН =0,85;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,42;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

KT – коэффициент, учитывающий стойкость круга, KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KSt = 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Операция 055 Круглошлифовальная.

Установ А и Б (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КR - коэффициент, учитывающий ширину детали, КН =0,85;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,42;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

KT – коэффициент, учитывающий стойкость круга, KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KSt = 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Расчет режимов резания на 025 и 030 операцию ведем по [Косилова 2].

Операция 025 Токарная

Установ А: переход 1 (сверление отв.), переход 2 (зенкерование), переход 3 (нарезание резьбы метчиком); установ Б: переход 1 (сверление):

1) глубина резания:

для установа А: t1 = 6 мм; t2 = 1 мм;

для установа Б: t = 3 мм;

2) подача на оборот:

для установа А: S1=0,17 мм/об; S2=0,5 мм/об; S3=0.9 мм/об;

для установа Б: S1=0,11 мм/об

Скорость резания по формуле при сверлении V, м/мин:

![]() , (6.19)

, (6.19)

Скорость резания по формуле при зенкеровании V, м/мин:

![]() , (6.20)

, (6.20)

Скорость резания по формуле при нарезании резьбы метчиком V, м/мин:

![]() , (6.21)

, (6.21)

где СV, m, x,y – коэффициент и показатели степени при обработке сверлами, зенкерами, нарезании резьбы метчиком, принимаем по табл. 49,29 [т.2ко];

T – стойкость инструмента, мин принимаем: для установа А: T1=45 мин, , T2=30 мин, T3=90 мин; для установа Б: T1=45 мин.

![]() , (6.22)

, (6.22)

где KMV –коэффициент, учитывающий влияние материала заготовки, табл.1;

KиV –коэффициент, учитывающий материал инструмента, табл.6[кос];

KlV –коэффициент, учитывающий глубину сверления, по табл. 31[кос];

Для установа А: переход 1- СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0 переход 2- СV=16,3; x=0,2; y=0.5; m=0.3, q=0,3;KV=0,705;переход 3- СV=64,8; q=1,2,y=0,5; m=0,90, KV=1,0.

Для установа Б: СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0Для установа А: переход 1-![]()

переход 2-![]() ;

;

переход 3- ![]()

Для установа Б: ![]()

Частота вращения шпинделя:

Для установа А: переход 1- n1 = 1000×30,12/3,14×11,6= 826,9 об/мин;;

переход 2- n2 = 1000×26,15/3,14×18=462,67 об/мин;;

переход 3- n3 = 1000×23,48/3,14×12= 623,14 об/мин;

для установа Б: n1 = 1000×23,18/3,14×6= 1230 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей на установе А: по паспортным данным, такой частотой вращения является: nф = 800 об/мин, на установе Б nф = 1200 об/мин

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.7.):

Для установа А: переход 1- Vф = 3,14·11,6·800/1000 = 29,14 м/мин;

переход 2- Vф = 3,14·18·800/1000 = 45,22 м/мин;

переход 3- Vф = 3,14·12·800/1000 = 30,14 м/мин;

Для установа Б: Vф = 3,14·6·1230/1000 = 23,17 м/мин

Операция 030 Сверлильно-фрезерно-расточная:

переход 1 (сверление), переход 2 (зенкерование), переход 3 (нарезание резьбы метчиком), переход 4 (сверление):

1) глубина резания:

t1 = 1,75 мм; t2 = 2.25 мм; t4 = 4 мм.

2) подача на оборот:

S1=0,07 мм/об; S2=0,5 мм/об; S3=0,9 мм/об; S3=0,14 мм/об;

Скорости резания рассчитываем по формуле (6.19) при сверлении, (6.20) при зенкеровании и (6.21) при нарезании резьбы.

T –принимаем: для T1=45 мин, T2=30 мин, T3=90 мин, T4=45 мин.

переход 1- СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0 переход 2- СV=16,3; x=0,2; y=0.5; m=0.3, q=0,3;KV=0,705; переход 3- СV=64,8; q=1,2,y=0,5; m=0,90, KV=1,0. переход 4 - СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0переход 1-![]()

переход 2-![]()

переход 3- ![]()

переход 4 - ![]()

Частота вращения шпинделя:

Для установа А: переход 1- n1 = 1000×4,96/3,14×3,5= 451,3 об/мин;;

переход 2- n2 = 1000×12,77/3,14×4,5=903,75 об/мин;;

переход 3- n3 = 1000×6,28/3,14×4= 500 об/мин;

переход 4- n4 = 1000×29,74/3,14×8= 1183,9 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки поверхностей по паспортным данным, такими частотами вращения являются: nф1 = 500 об/мин; nф2 = 900 об/мин; nф3 = 500 об/мин; nф4 = 1200 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.):

Для установа А: переход 1- Vф = 3,14·3,5·500/1000 = 5,49 м/мин;

переход 2- Vф = 3,14·4,5·900/1000 = 12,7 м/мин;

переход 3- Vф = 3,14·4·500/1000 = 6,28 м/мин;

переход 4 - Vф = 3,14·8·1200/1000 = 30,14 м/мин.

переход 5, 6 (фрезерование):

1) глубина резания:

t = 11;

2) подача на зуб:

Sz = 0.04 мм/зуб;

2) скорость резания:

![]() (6.24)

(6.24)

где СV, m, x,y – коэффициент и показатели степени при обработке фрезами, принимаем по табл. 39 [т.2ко];

B – ширина фрезерования, мм;

z – количество зубьев, шт.

![]() , (6.25)

, (6.25)

где KMV –коэффициент, учитывающий влияние материала заготовки, табл.1;

KиV –коэффициент, учитывающий материал инструмента, табл.6[кос];

KlV –коэффициент, учитывающий глубину сверления, по табл. 31[кос];

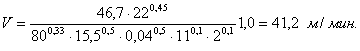

![]() .

.

Стойкость фрез: Т = 80 мин.

СV=46,7;q=0,45; y=0.5; х = 0,5, m=0.33, u = 0.1, p = 0.1.

Частота вращения шпинделя:

n5,6 = 1000×41,2/3,14×22= 596 об/мин;;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей, по паспортным данным, такой частотой вращения является: nф = 600 об/мин

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.7.):

Vф = 3,14·22·600/1000 = 41,44 м/мин.

Составим сводную таблицу по режимам резания:

Таблица 6.7. Сводная таблица по режимам резания

| № | Название операции | № переход, установа | Глубина резания t, мм | Стойкость инструмент T, мин | Подача на оборот So, мм/об | Минутная подача Sмин = Son мм/мин | Скорость резания V, м/мин | Частота вращения шпинделя n, об/мин |

| 005 | Фрезерно-центровальная | 1 | 1 | 60 | 0,035 | 11.025 | 94,2 | 315 |

| 2 | 2 | 45 | 0,035 | 70 | 25,12 | 2000 | ||

| 010 | Токарная | А-1 | 3 | 60 | 0,303 | 60,6 | 57,9 | 200 |

| 2 | 1,95 | 60 | 0,378 | 75,6 | 57,9 | 200 | ||

| 3 | 3 | 60 | 0,274 | 54,8 | 57,9 | 200 | ||

| 4 | 1,75 | 60 | 0,274 | 54,8 | 57,9 | 200 | ||

| Б-1 | 1,865 | 60 | 0,49 | 269,5 | 71,15 | 550 | ||

| 2 | 1,88 | 60 | 0,49 | 269,5 | 71,15 | 550 | ||

| 3 | 0,735 | 60 | 0,37 | 203,5 | 71,15 | 550 | ||

| 015 | Токарная | А-1 | 0,5 | 60 | 0,378 | 119,07 | 91,19 | 315 |

| 2 | 0,6 | 60 | 0,274 | 86,31 | 91,19 | 315 | ||

| Б-1 | 0,76 | 60 | 0,61 | 610 | 12,8,48 | 1000 | ||

| 2 | 0,725 | 60 | 0,61 | 610 | 128,48 | 1000 | ||

| 3 | 0,55 | 60 | 0,46 | 460 | 128,48 | 1000 | ||

| 020 | Токарная с ЧПУ | А-1 | 0,13 | 60 | 0,274 | 86,31 | 86,05 | 315 |

| 2 | 0,09 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| 3 | 0,05 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| 4 | 2,5 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| Б | 0,5 | 60 | 0,61 | 488 | 101,68 | 800 | ||

| 025 | Токарная | А-1 | 6 | 45 | 0,17 | 136 | 29,14 | 800 |

| 2 | - | 90 | 0,9 | 720 | 30,14 | 800 | ||

| Б | 3 | 45 | 0,11 | 132 | 23,17 | 1200 | ||

| 030 | Сверлильно-фрезерно-расточная | 1 | 1,75 | 45 | 0,07 | 35 | 5,49 | 500 |

| 2 | 2,25 | 30 | 0,5 | 450 | 12,7 | 900 | ||

| 3 | - | 90 | 0,9 | 450 | 6,28 | 500 | ||

| 4 | 4 | 45 | 0,14 | 168 | 30,14 | 1200 | ||

| 5 | 11 | 80 | 0,04 | 24 | 41,4 | 600 | ||

| 6 | 11 | 80 | 0,04 | 24 | 41,4 | 600 | ||

| 035 | Фрезерная | 1 | 4,1 | 80 | 0,0125 | 27,5 | 55,26 | 2200 |

| 2 | 1,25 | 45 | 0,03 | 60 | 15,7 | 2000 | ||

| 3 | 0,75 | 30 | 0,3 | 300 | 12,56 | 1000 | ||

| 050 | Плоскошлифовальная | 1 | 0,001 | 60 | 0,001 0,002 | 0,03 | 30 | 1000 |

| 055 | Круглошлифовальная | А | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

| Б | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 | ||

| 060 | Круглошлифовальная | А | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

| Б | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

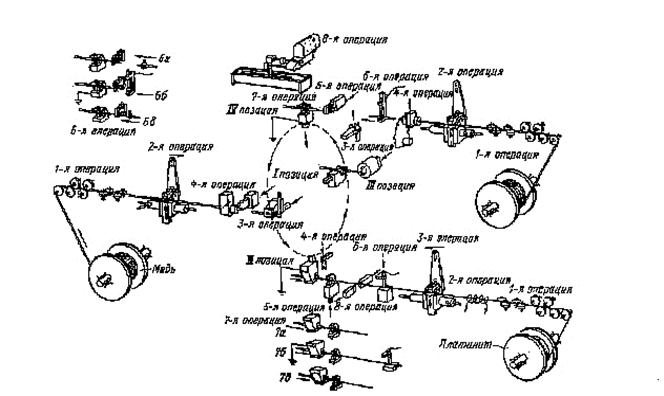

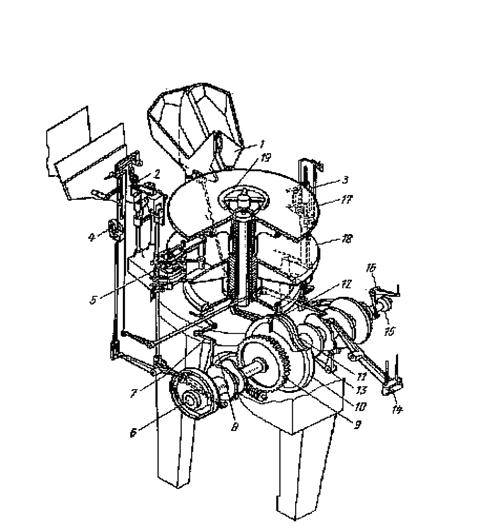

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев