Навигация

Обоснование простановки операционных размеров

3.3 Обоснование простановки операционных размеров

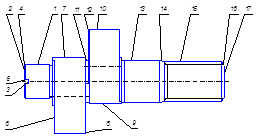

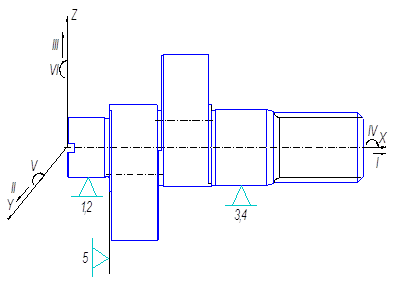

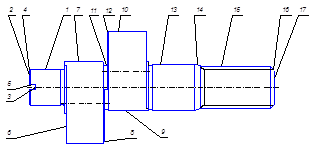

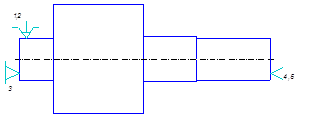

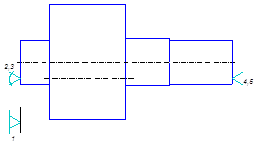

Способ простановки операционных размеров выбираем в зависимости от метода достижения точности. Для выполнения выше рассмотренных операций применяем метод достижения точности размеров с помощью настроенного оборудования. В этом случае имеет место несколько вариантов простановки операционных размеров, получение которых зависит от технологических возможностей применяемого оборудования. Так как при разработке технологического процесса изготовления детали использовалось стандартное и универсальное оборудование, то было бы целесообразно применить координатный способ простановки операционных размеров. Токарные станки с ЧПУ применяемые при обработке могут реализовывать выше описанную схему простановки операционных размеров, или схему простановки операционных размеров, когда нуль детали перемещен на правый крайний торец.

В нашем случае при чистовой обработке используем первую схему простановки операционных размеров.

3.4 Назначение операционных технических требований

1. Заготовительная операция: все требования предъявляемые к поковке по качеству и точности назначаем согласно рекомендациям ГОСТ 7505-89 (см. п.2.2.).

2. Допуски на операционные размеры в осевом направлении рассчитываем по следующим формулам:

- для операции 005 – фрезерно-центровальной:

TAi= wicт+ с.ш., (3.1)

где TAi – допуск на размер А на i-той операции;

wicт – статистическая погрешность на i-той операции;

с.ш. – смещение штампа, возникающее на заготовительной операции;

(смещение штампа не учитывается при определении допусков на центровые отверстия и на габаритный размер);

- для остальных операций:

TAi= wicт + Üi, (3.2)

где TAi – допуск на размер А на i-ой операции;

wicт – статистическая погрешность на i-той операции;

Ü i– величина торцового биения, определяемая по прил.2 [РАЗМЕРН].

На операциях, в которых единство баз не соблюдается:

TAi= wicт + ÜI+ eб, (3.3)

где eб – погрешность базирования

2. Допуски на диаметральные размеры назначаются, исходя из квалитета точности, который обеспечивает оборудование в радиальном направлении. Его выбираем по прил.1 [РАЗМЕРН], значения допусков берутся из [поля допусков].

3. Значения погрешностей формы на диаметральные размеры назначаем, руководствуясь прил.2 [РАЗМЕРН]. Величина отклонения от соосности определяется как половина погрешности радиального биения.

4.Шероховатость, получаемую при обработке поверхностей, назначаем с учетом рекомендаций (прил. 1[РАЗМЕРН]).

5. Для операции 040 термической:

Определяем приведенный средний диаметр вала:

dср = (d1×l1 + d2×l2+…+ dn×ln)/l (3.3)

где d1, d2, dn– диаметры ступеней;

l1, l2, ln – длины ступеней;

l – общая длина вала.

dср = (87×19,5 + 63×1,5+45×103,5+40×20+30×60)/204,5= 48,87 мм;

В табл.4.8 [горбац] находим Dк - величину удельной изогнутости оси вала:

Dк = 0,8 мкм/мм = 0,008, затем вычисляем значения отклонений от соосности при термообработке по формуле:

Øi = Dк×li , (3.4)

где Dк - величина удельной изогнутости оси вала,;

li - длина i – той ступени вала.

Ø1 = 0,008×19,5=0,156 мм;

Ø2 = 0,008×1,5=0,012 мм;

Ø3 = 0,008×103,5 = 0,828 мм;

Ø4 = 0,008×20=0,16 мм;

Ø5 = 0,008×60=0,048 мм.

4. Выбор средств технологического оснащения (СТО)

Задача раздела - выбрать для каждой операции ТП такие оборудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами.

4.1 Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1. Производительность, точность, габариты, мощность станка должны быть минимальными, но достаточными для того, чтобы обеспечить выполнение требований предъявляемых к операции.

2. Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3. В случае недостаточной загрузки станка его технические характеристики, должны позволять обрабатывать другие детали, выпускаемые данным цехом или участком.

4. Оборудование не должно быть дефицитным, но в достаточной степени модернизированным

5. В серийном производстве наряду со станками с ЧПУ и обрабатывающими центрами следует применять специализированные станки, гибкие технологические модули, гибкие автоматические линии. На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

6. Оборудование должно отвечать требованиям безопасности, эргономичности и экологии.

Выбор оборудования проводим, используя рекомендации [коил] в следующей последовательности:

1. Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков;

2. Исходя из положения обрабатываемых поверхностей, выбираем тип станка;

3. Исходя из габаритных размеров заготовки, размеров обрабатываемых поверхностей и точности обработки выбираем типоразмер станка.

Данные по выбору оборудования заносим в таблицу 4.1.

Выбор оборудования.

| Номер операции | Станок | Наибольшие габариты заготовки, мм | Мощность главного привода кВт | Частота вращения шпинделяоб/мин | Габариты станка, мм | Масса, т |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 005 | Фрезерно-центровальный п/а МР-71М | 125×500 | 18,6 | 125-712 238-1125 | 3140×1630×1740 | 6,1 |

| 010 015 025 070 | Токарно-винторезный станок 16А616П | 160×710 | 9-1800 | 2135×1225×1220 | 1,5 | |

| 020 | Токарно-винторезный станок с ЧПУ 16К20Ф3 | 400×1000 | 10 | 12,5-2000 | 3360×1710×1750 | 4 |

| 030 | Сверлильно-фрезерный- расточной станок 225ВМФ4 | 630×400 | 6,3 | 32-2000 | 4300×3500×3800 | 6,5 |

| 035 | Специальный фрезерный консольный станок ГФ-792 | 320×1250 | 7 | 31,5-1600 | 2560×1745×1660 | 3,4 |

| 040 | Плоскошлифовальный станок 3П732 | 800×320х375 | 22 | 1500 | 3800×2130×2360 | 7,73 |

| 055 060 | Круглошлифовальный станок 3М150 | 100×360 | 4 | 100-2000 | 2500×2220×1920 | 2,6 |

4.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами:

1. Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов

2. Приспособление должно обеспечивать надежное закрепление заготовки при обработке

3. Приспособление должно быть быстродействующим

4. Зажим заготовки должен осуществляться по возможности автоматически

5. Следует отдавать предпочтение стандартным нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления

Исходя из типа, модели станка и метода обработки выбираем тип приспособления.

Выбор приспособления, используя рекомендации [коил] будем производить в следующем порядке:

1. Исходя из расположения базовых поверхностей и их состояния (точность и шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособления

2. Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

Данные по выбору приспособлений заносим в таблицу 4.2

Таблица 4.2 Выбор приспособлений.

| Номер операции | Наименование операции | Приспособление |

| 1 | 2 | 3 |

| 005 | Фрезерно-центровальная | Специальное приспособление |

| 010 015 020 | Токарная | Патрон 3-х кулачковый самоцентрирующий ГОСТ 2675-81; центр вращающийся ГОСТ 8472-75 |

| 025 | Токарная | Патрон 3-х кулачковый самоцентрирующий ГОСТ 2675-81; стержень упорный, оправка коническая переходная ГОСТ 16211-70; люнет неподвижный |

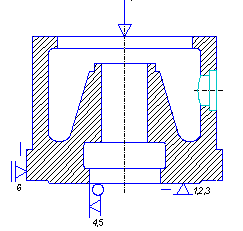

| 040 | Сверлильно-фрезерно-расточная | Специальное приспособление |

| 045 | Фрезерная | Универсально-сборное приспособление |

| 050 | Плоскошлифовальная | Специальная магнитная плита с постоянными магнитами |

| 055 060 | Круглошлифовальная | Патрон поводковый ГОСТ 2571-71; центр вращающийся ГОСТ 8472-75 |

| 065 | Токарная | Патрон 3-х кулачковый самоцентрирующий ГОСТ 2675-81 |

После выбора приспособлений получили следующее:

1. Приспособления обеспечивают материализацию теоретической схемы базирования на каждой операции.

2. Приспособления обеспечивают надежное закрепление заготовки при обработке.

3. Приспособления- быстродействующие.

4.3 Выбор режущего инструмента

При выборе режущего инструмента будем руководствоваться следующими правилами:

1. Выбор инструментального материала определяется требованиями, с одной стороны максимальной стойкости, а с другой минимальной стоимости.

2. Следует отдавать предпочтение нормализованным и стандартным инструментам.

Выбор режущего инструмента будем производить в следующем порядке:

1. Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид режущего инструмента

2. Исходя из марки обрабатываемого материала его состояния и состояния поверхности, выбираем марку инструментального материала

3. Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части инструмента

4. Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента

Данные по выбору режущего инструмента заносим в таблицу 4.3

Таблица 4.3 Выбор режущего инструмента

| № операции | Наименование операции | ИМ | Режущий инструмент |

| 1 | 2 | 3 | 4 |

| 005 | Фрезерно-центровальная | Р6М5 | Сверло центровочное комбинированное Ø 6 ГОСТ 14952-75 |

| Фреза | |||

| 010 | Токарная | Т15К6 | Резец для контурного точения с углом в плане 93º, ТУ-2-035-892-82 |

| 015 | Токарная | Т15К6 | Резец вставка для контурного точения с углом в плане 93º, ТУ-2-035-892-82 |

| 020 | Токарная с ЧПУ | Т15К6 | Резец вставка для контурного точения с углом в плане 93º, ТУ-2-035-892-82 |

| 025 | Сверлильная | Р6М5 | Сверло ступенчатое комбинированное под резьбу М12 ОСТ 2И21-1-76 |

| Р18 | Зенкер четырехперый насадной | ||

| Р6М5 | Метчик М12-7Н ГОСТ 3266-81 | ||

| Р6М5 | Сверло спиральное Ø 6 с цилиндрическим хвостовиком сверхдлинная серия ТУ 2-035-600-77 | ||

| 030 | Сверлильно-фрезерно-расточная | Р6М5 | Сверло спиральное Ø 4 с цилиндрическим хвостовиком короткая серия ГОСТ 4010-77 |

| Р18 | Зенкер Ø 4,5 цельный ГОСТ 12489-71 | ||

| Р6М5 | Метчик М4-7Н ГОСТ 3266-81 | ||

| Р6М5 | Сверло спиральное центровочное с коническим хвостовиком для зацентровки под сверление Ø8 ОСТ 2 И21-2-76 | ||

| Р6М5 | Фреза специальная Ø 22 | ||

| Р6М5 | Фреза специальная Ø 22 | ||

| 035 | Фрезерная | Р6М5 | Сверло спиральное Ø 2,5 с цилиндрическим хвостовиком короткая серия ГОСТ 4010-77 |

| Р6М5 | Зенкер Ø 4,5 цельный ГОСТ 12489-71 | ||

| Р6М5 | Фреза шпоночная немерная ТУ 2-035-858-82 | ||

| 050 | Плоскошлифовальная | Электрокорунд белый | Круг шлифовальный с односторонней выточкой 250х20х50 25А 20 С1 6 К5 35м/с 1 кл А ГОСТ 2424-75 |

| 055 | Круглошлифовальная | Электрокорунд белый | Круг шлифовальный прямого профиля 200х30х40 25А 10 С2 6 К5 35м/с 1 кл А ГОСТ 2424-75 |

| 060 | Круглошлифовальная | Электрокорунд белый | Круг шлифовальный прямого профиля 200х30х40 25А 10 С2 6 К5 35м/с 1 кл А ГОСТ 2424-75 |

| 060 | Токарная | Лента абразивная |

4.4 Выбор средств контроля

При выборе средств контроля будем, используя рекомендации [коил] и руководствоваться следующими правилами:

1. Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако оправданное повышение точности ведет к резкому удорожанию.

2. В мелкосерийном производстве следует применять инструменты общего назначения, специальные и универсальные.

3. Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Данные по выбору средств контроля заносим в таблицу 4.

Таблица 4.4 Выбор средств контроля

| Номер операции | Наименование операции | Средство контроля |

| 1 | 2 | 3 |

| 005 | Фрезерно-центровальная | Штангенциркуль ШЦ-III ГОСТ 166-80 Калибр-пробка гладкий ГОСТ 24853-81 |

| 010 | Токарная | Штангенциркуль ШЦ-III ГОСТ 166-80 Скоба-рычажная ГОСТ 11098-75 |

| 015 | Токарная | Штангенциркуль ШЦ-III ГОСТ 166-80 Скоба-рычажная ГОСТ 11098-75 |

| 020 | Токарная с ЧПУ | Штангенциркуль ШЦ-III ГОСТ 166-80 Скоба-рычажная ГОСТ 11098-75 |

| 025 | Токарная | Штангенциркуль ШЦ-III ГОСТ 166-80 Калибры-пробки гладкие ГОСТ 24853-81 Калибр – резьбовой ГОСТ 24939-81 |

| 030 | Сверлильно-фрезерно-расточная с ЧПУ | Штангенциркуль ШЦ-III ГОСТ 166-80 Штангеглубиномер ШГ-160 ГОСТ1 62-80 Калибры-пробки гладкие ГОСТ 24853-81 Калибр – резьбовой ГОСТ 24939-81 |

| 035 | Фрезерная | Калибры-пробки гладкие ГОСТ 24853-81 Штангенциркуль ШЦ-III ГОСТ 166-80 |

| 050 | Плоскошлифовальная | Штангенрейсмас ШР ГОСТ 164-90 |

| 055 | Круглошлифовальная | Датчик активного контроля БВ-4100 Микрометр рычажный ГОСТ 4381-87 |

| 060 | Круглошлифовальная | Датчик активного контроля БВ-4100 Микрометр рычажный ГОСТ 4381-87 |

| 065 | Токарная | Профилограф-профилометр А1 ГОСТ19299-73 |

| 090 | Контрольная | Приспособление специальное для контроля биения отверстия; Профилограф-профилометр А1 ГОСТ19299-73 |

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

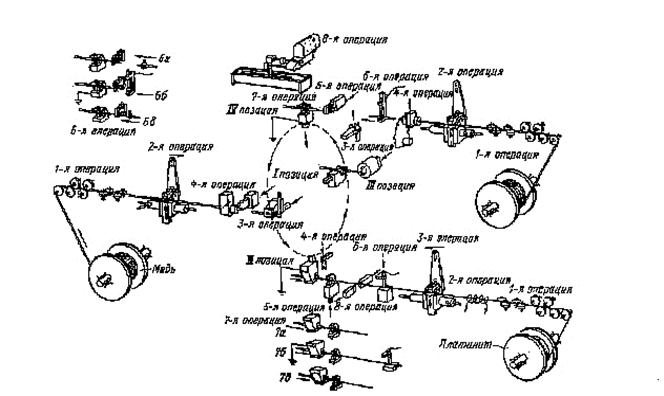

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев