Навигация

Расчёт операционных размеров

5.4 Расчёт операционных размеров

Расчет операционных размеров производим по способу средних значений. Начнем расчет операционных размеров с тех уравнений, в которых неизвестной является одна из величин. При этом будем учитывать конечные размеры, которые нам известны, а именно:

2А15-Б=87-0,26; 2Б20-Б=63-0,076; 2В60=45-0,016

2А15-Бср=86,87 мм; 2Б20-Бср=62,962 мм; 2В60ср=44,992мм;

А15-Бср=43,435мм. Б20ср=31,481 мм. В60ср=22,496 мм.

2Е55-А=40-0,025; 2Ж60-А=30-0,009;

2Е55-Аср=39,9875 мм; 2Ж60-Аср=29,9955 мм;

Е55-Аср=19,99375мм. Ж60-Аср=14,99775мм

Значения эксцентриситетов принимаем приближенными к значениям половины радиального биения с плана изготовления детали, для соответствующих поверхностей и операций.

1) [Z215-Б] = А10-Б + Е 210-Б 4505+ Е 215-Б 4505–А15-Б;

А10-Б ср = [Z215-Б]ср + Е 210-Б 4505+ Е 215-Б 4505+А15-Б ср= 0,346+0,2+0,12+43,435=44,101 мм;

2А10-Бmax = 88,202+0,55/2=88,477мм;

2А10-Бном = 88,477-0,55 мм.

2) [Z210-Б] = А00 + Е 200 600 + Е 610-Б 4505 + Е 210-Б 4505-А10-Б;

А00 ср = [Z210-Б] ср + Е 200 600 + Е 610-Б 4505 + Е 210-Б 4505+А10-Б ср=

1,188+0,6+0,12+0,2+44,101 = 46,209 мм;

2А00max = 92,418+1,4/2=93,118 мм;

2А00ном = 92,118![]() мм.

мм.

3) [Z420-Б] = Б15-Б + Е 415-Б 4505+ Е 420-Б 4505–Б20-Б;

Б15-Б ср = [Z420-Б] ср +Е 415-Б 4505+ Е 420-Б 4505+Б20-Бср= 0,11+0,03+0,12+31,481 = 31,741 мм;

2Б15-Бmax = 63,482+0,22/2=63,592 мм;

2Б15-Бном =63,592-0,22.

4) [Z415-Б] = Б10-Б + Е 410-Б 4505+ Е 415-Б 4505–Б15-Б;

Б10-Б= [Z415-Б] ср+Е 410-Б 4505+ Е 415-Б 4505+Б15-Бср = 0,335+0,2+0,12+31,741=32,396 мм;

2Б10-Бmax = 64,792+0,50/2=65,042 мм;

2Б10-Бном =65,042-0,5.

5) [Z410-Б] = Б00 + Е 400 600 + Е 610-Б 4505 + Е 410-Б 4505-Б10-Б;

Б00ср = [Z410-Б] ср+ Е 400 600 + Е 610-Б 4505 + Е 410-Б 4505+Б10-Бср = 1,186+0,6+0,12+0,2+32,396 = 34,502 мм;

2Б00max = 69,004+1,4/2=69,704 мм;

2Б00ном = 68,804![]() мм.

мм.

6)[Z660] = В55 + Е 655-Б 4505+ Е 660 4505–В60;

В55 ср = [Z660-Б] ср + Е 655-Б 4505+ Е 660 4505+ В60ср = 0,0225+0,0125+0,004+22,496 = 22,535 мм;

2В55max = 45,07+0,016/2=45,078 мм;

2В55ном =45,078-0,016 мм.

7) [Z655-Б] = В20-Б + Е 620-Б 4505+ Е 640 4505–В55;

В20-Бср = [Z655-Б] ср+Е 620-Б 4505+ Е 640 4505+В55ср = 0,05+0,03+0,828+22,535 = 23,443 мм;

2В20-Бmax= 46,886+0,025/2=46,8985 мм;

2В20-Бном =46,8985-0,025 мм.

8) [Z620-Б] = В15-Б + Е 615-Б 4505+ Е 620-Б 4505–В20-Б;

В15-Б ср = [Z620-Б] ср + Е 615-Б 4505+ Е 620-Б 4505+В20-Б ср = 0,0965+0,1+0,03+23,443 = 23,6695 мм;

2В15-Бmax= 47,339+0,184/2=47,431мм;

2В15-Бном =47,431-0,184 мм.

9) [Z615-Б] = В10-Б + Е 610-Б 4505+ Е 615-Б 4505–В15-Б;

В10-Б ср = [Z615-Б]ср + Е 610-Б 4505+ Е 615-Б 4505+В15-Б ср = 0,283+0,12+0,1+23,6695 = 24,1725 мм;

2В10-Бmax= 48,345+0,37/2=48,53мм;

2В10-Бном =48,53-0,37 мм.

10) [Z610-Б] = В00 -В10-Б;

В00 ср = [Z610-Б] ср + В10-Б ср = 1,04+48,53= 49,57 мм;

2В00max= 49,57+1,4/2=50,27мм;

2В00ном =49,37![]() мм.

мм.

11) [Z1155-А] = Е20-А + Е 620-Б 4505+ Е 640 4505–Е55-А;

Е20-Аср = [Z1155-Б] ср+ Е 1120-Б 4505+ Е 1140 4505+Е55-Б ср = 0,05+0,03+0,16+19,99375 = 20,23375

2Е20-Аmax= 40,4675+0,025/2=40,480мм;

2Е20-Аном =40,480-0,025 мм.

12) [Z1120-А] = Е15-А + Е 1115-А 4505+ Е 1120-А 4505–Е20-А;

Е15-А ср = [Z1120-А] ср+ Е 1115-А 4505+ Е 1120-А 4505+Е20-А ср = 0,076+0,03+0,08+20,23375 = 20,41975 мм;

2Е15-Аmax= 40,8395+0,18/2=40,9295мм;

2Е15-Аном =40,9295-0,18 мм.

13) [Z1115-А] = Е10-А + Е 1110-А 4505+ Е 1115-А 4505–Е15-А;

Е10-А ср = [Z1115-А] ср+ Е 1110-А 4505+ Е 1115-А 4505+Е15-А ср = 0,269 + 0,1 + 0,08 + 20,41975 = 20,86875 мм;

2Е10-Аmax= 41,7375+0,35/2=41,9125мм;

2Е10-Аном =41,9125-0,35 мм.

14) [Z1360-А] = Ж55-Б + Е 1355-Б 4505+ Е 1360 4505–Ж60-Б.

Ж55-Б ср =[Z1360-А] ср+ Е 1355-Б 4505+ Е 1360 4505+Ж60-Б = 0,0175+0,0125+0,003+14,99775 = 15,03075 мм;

2Ж55-Бmax= 30,0615+0,009/2=30,066 мм;

2Ж55-Бном =30,066-0,009 мм.

15) [Z1355-А] = Ж20-А + Е 1320-А 4505+ Е 1340 4505–Ж55-Б;

Ж20-А ср =[ Z1355-А] ср + Е 1320-А 4505+ Е 1340 4505+Ж55-Б ср = 0,05+0,03+0,048+15,03075= 15,15875 мм;

2Ж20-Аmax= 30,3175+0,069/2=30,352 мм;

2Ж20-Аном =30,352-0,069 мм.

16) [Z1320-А] = Ж15-А + Е 1315-А 4505+ Е1320-А 4505–Ж20-А;

Ж15-А ср =[Z1320-А] ср + Е 1315-А 4505+ Е1320-А 4505+Ж20-А ср = 0,076 + 0,08+0,03+15,15875 = 15,26875 мм;

2Ж15-Аmax= 30,5375 + 0,18/2 = 30,6275 мм;

2Ж15-Аном =30,6275-0,09 мм.

17) [Z1315-А] = Ж10-А + Е 1310-А 4505+ Е1315-А 4505–Ж15-А;

Ж10-А ср =[Z1315-А] ср + Е 1310-А 4505+ Е1315-А 4505+Ж15-А ср = 0,269 + 0,1+0,08+ 15,26875 = 15,71685 мм;

2Ж10-Аmax= 31,4337 + 0,35/2 = 31,6087 мм;

2Ж10-Аном =31,6087-0,35 мм.

Сведем результаты расчета в таблицу 5. 4.

Таблица 5.4. Значения операционных размеров в радиальном направлении

| Обозначение | Допуски, мм | Предельные размеры, мм | Операционный размер, мм | |

| min | max | |||

| 2А 00 | 1,4 | 91,618 | 93,018 | 92,118 |

| 2Б 00 | 1,4 | 68,304 | 69,704 | 68,804 |

| 2В00 | 1,4 | 48,87 | 50,27 | 49,37 |

| 2А10-Б | 0,55 | 87,927 | 88,477 | 88,477-0,55 |

| 2Б10-Б | 0,50 | 64,542 | 65,042 | 65,042-0,5 |

| 2В10-Б | 0,37 | 48,16 | 48,53 | 48,53-0,37 |

| 2Е10-А | 0,35 | 41,5625 | 41,9125 | 41,9125-0,35 |

| 2Ж10-А | 0,35 | 31,2587 | 31,6087 | 31,6087-0,35 |

| 2А15-Б | 0,26 | 86,87 | 87,13 | 87±0,13 |

| 2Б15-Б | 0,22 | 63,372 | 63,592 | 63,592-0,22 |

| 2В15-Б | 0,184 | 47,247 | 47,431 | 47,431-0,184 |

| 2Е15-А | 0,18 | 40,7495 | 40,9295 | 40,9295-0,18 |

| 2Ж15-А | 0,18 | 30,5375 | 30,6275 | 30,6275-0,09 |

| 2Б20-Б | 0,076 | 62,924 | 63 | 63-0,076 |

| 2В20-Б | 0,069 | 46,8735 | 46,8985 | 46,8985-0,025 |

| 2Е20-А | 0,069 | 40,455 | 40,480 | 40,480-0,025 |

| 2Ж20-А | 0,069 | 30,283 | 30,352 | 30,352-0,069 |

| 2В55-Б | 0,025 | 45,062 | 45,078 | 45,078-0,016 |

| 2Е55-А | 0,025 | 39,975 | 40 | 40-0,025 |

| 2Ж55-А | 0,025 | 30,050 | 30,066 | 30,066-0,016 |

| 2В60-А | 0,016 | 44,991 | 45,025 | 45 |

| 2Ж60-А | 0,009 | 30,002 | 30,011 | 30 |

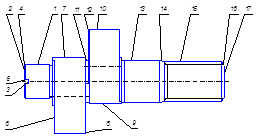

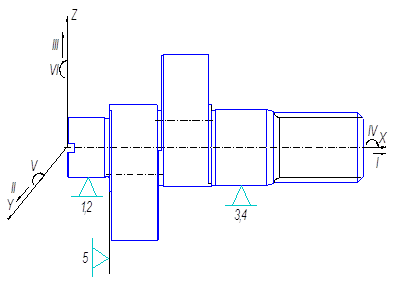

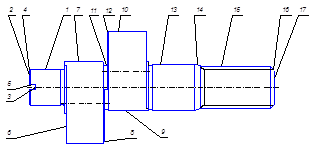

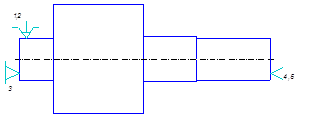

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении, а также полученные размеры заготовки проставляем на чертеже заготовки.

Размерный анализ показал, что выбранные по плану изготовления схемы базирования, способы простановки размеров и оборудование выбрано правильно и предлагаемый технологический процесс обеспечивает выполнение заданных чертежом детали размеров и технических требований. Более того, проверка замыкающих звеньев, показала, что они имеют значительный запас точности, это позволит при внедрении технологического процесса в производство несколько расширить допуски на некоторых операциях и тем обеспечить снижение трудоемкости изготовления детали.

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

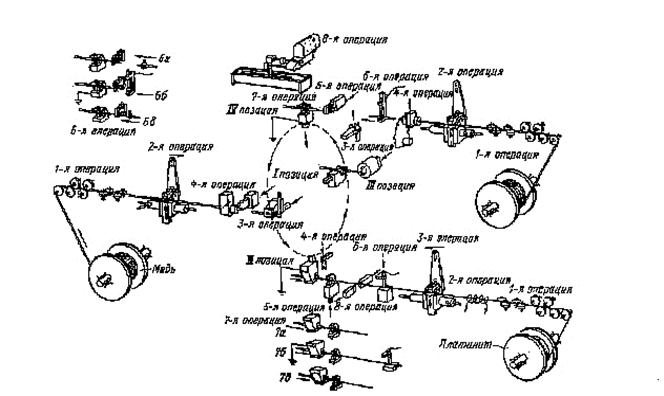

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев