Навигация

Проверка условий точности изготовления детали

5.2 Проверка условий точности изготовления детали

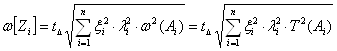

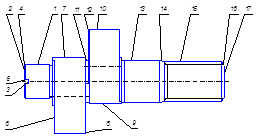

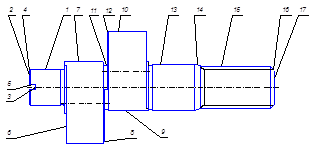

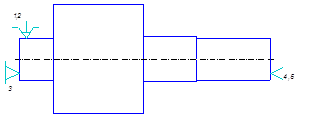

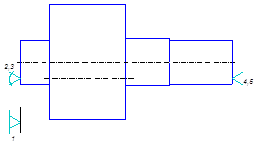

Производим проверку обеспечения требований рабочего чертежа детали (по несоосности). Для этого должно соблюдаться условие корректности звеньев размерной цепи:

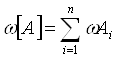

, (5.3.)

, (5.3.)

где Ai- погрешность i- того звена;

n- число составляющих звеньев.

Значения эксцентриситетов принимаем приближенными к значениям половины радиального биения с плана изготовления детали, для соответствующих поверхностей и операций.

Ечерт [11, 6] ≥11, 6];

Ечерт [11, 6]=0,04;

Ечерт [11, 6] ≥ Е 1140 4505 + Е 660 4505;

11, 6]=![]() ;

;

0,02≥ ![]() ;

;

0,02≥ 0,16-условие не выполняется.

Вывод: условие корректности размерных звеньев цепи не выполняется, необходимо ввести дополнительную обработку размера 2Е. Соответственно уравнение замыкающего звена размерной цепи будет выглядеть следующим образом:

[Е 11, 6] = Е 1155 4505 + Е 660 4505.

Тогда: Ечерт [11, 6] ≥ Е 1155 4505 + Е 660 4505;

11, 6]=![]() ;

;

0,02≥ ![]() ;

;

0,02≥ 0,013-условие выполняется.

Вывод: условие корректности размерных звеньев цепи выполняется.

Кроме того появляется необходимость расчета дополнительного припуска на операции 055: [Z1155-Б] = Е20-Б + Е 620-Б 4505+ Е 640 4505–Е55-Б.

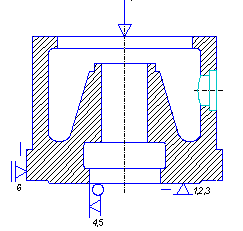

5.3 Расчёт радиальных припусков

Определим минимальные значения операционных припусков по формуле:

- до черновых операций (операция 010):

Zimin=(Rz.+hi-1)+с.ш.; (5.4.)

- до чистовых операций (операция 015, 020):

Zimin=(Rz+h)i-1(5.5.)

где Rz– шероховатость поверхности (с плана изготовления детали);

i- номер операции;

h- величина дефектного слоя [РАЗМ, приложение 5].

Для удобства расчетов сведем составляющие минимального припуска в таблицу 5.1.

Таблица 5.1. Составляющие минимального припуска Zmin

| Наименование операции | Установ | Шероховатость | Дефектный слой, мм | Смещение на заготовительной операции, мм | |

| RZ, мм | Ra, мкм | ||||

| 000 Заготовительная | - | 0,128 | 32 | 0,25 | 0,3 |

| 010 Токарная | Установ А, Установ Б | 0,05 | 12,5 | 0,1 | |

| 0,05 | 12,5 | 0,1 | |||

| 015 Токарная | Установ А | 0,0252 | 6,3 | 0,04 | |

| Установ Б | 0,0252 | 6,3 | 0,04 | ||

| 020 Токарная с ЧПУ | Установ А | 0,01 | 2,5 | 0,03 | |

| Установ Б | 0,01 | 2,5 | 0,03 | ||

| 055 Круглошлифовальная | Установ А | 0,005 | 1,25 | 0,02 | |

| Установ Б | 0,005 | 1,25 | 0,02 | ||

| 060 Круглошлифовальная | Установ А | 0,00252 | 0,63 | 0,01 | |

| Установ Б | 0,00252 | 0,63 | 0,01 | ||

операция 010: [Z210-Б]min = 0,128+0,25+0,3=0,678 мм;

[Z410-Б]min = 0,128+0,25+0,3=0,678 мм;

[Z610-Б]min = 0,128+0,25+0,3=0,678 мм;

операция 015: [Z215-Б]min = 0,05+0,1 = 0,15 мм;

[Z415-Б]min = 0,05+0,1 = 0,15 мм ;

[Z615-Б]min = 0,05+0,1 = 0,15 мм;

[Z1115-А]min = 0,05+0,1 = 0,15 мм;

[Z1315-А]min = 0,05+0,1 = 0,15 мм;

операция 020: [Z420-Б] min = 0,01+0,03 = 0,04 мм;

[Z620-Б]min = 0,01+0,03 = 0,04 мм ;

[Z1120-А]min = 0,01+0,03 = 0,04 мм;

[Z1320-А]min = 0,01+0,03 = 0,04 мм;

операция 055: [Z655]min = 0,005+0,02 = 0,025 мм;

[Z1155-Б]min = 0,005+0,02 = 0,025 мм;

[Z1355-А]min = 0,005+0,02 = 0,025 мм;

операция 060: [Z660]min = 0,00252+0,01 = 0,01252 мм;

[Z1360-А]min = 0,00252+0,01 = 0,01252 мм.

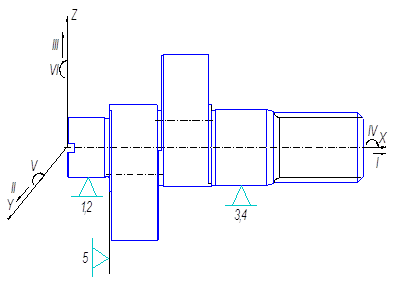

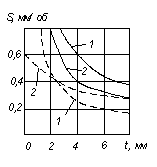

Рассчитаем величины колебаний операционных припусков, используя формулы: , при n ³ 4, (5.6)

, при n ³ 4, (5.6) где: xi– коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

tD – коэффициент риска, принимаем tD=3.0

x - коэффициент соотношения закона распределения величины Аi к закону нормального распределения. Определяется по табл. 5.2, для эксцентриситетов x = 0,127;

Таблица 5.2. Значения коэффициента l2

| Квалитет точности | Значение коэффициента l2 | Закон распределения |

| IT 5...6 | 1/3 | Равновероятностный |

| IT 7…8 | 1/6 | Симпсона |

| IT 9…12 и грубее | 1/9 | Гаусса |

При этом, если в размерную цепь входит диаметральный размер, то при подстановке в формулу (5.6) его допуск необходимо поделить на 2.

Операция 010:

ω[Z210-Б]min =

![]() =

=

=![]() = 1,019 мм;

= 1,019 мм;

ω[Z410-Б]min =

![]() =

=

=![]() = 1,014 мм;

= 1,014 мм;

ω[Z610-Б]min = ![]() =

=

=![]() = 0,724 мм;

= 0,724 мм;

операция 015:

ω[Z215-Б]min = ![]() =

=

=![]() = 0,393 мм;

= 0,393 мм;

ω[Z415-Б]min = ![]() =

=

=![]() = 0,369 мм;

= 0,369 мм;

ω[Z615-Б]min= ![]() =

=

=![]() = 0,266 мм;

= 0,266 мм;

ω[Z1115-А]min=

![]() =

=

=![]() = 0,239 мм;

= 0,239 мм;

ω[Z1315-А]min=

![]() =

=

=![]() = 0,239 мм;

= 0,239 мм;

операция 020:

ω[Z420-Б]min = ![]() =

=

=![]() = 0,176 мм;

= 0,176 мм;

[Z620-Б]min = ![]() =

=

=![]() = 0,149 мм;

= 0,149 мм;

ω[Z1120-А]min=

![]() =

=

=![]() = 0,108 мм;

= 0,108 мм;

ω[Z1320-А]min=

![]() =

=

=![]() = 0,108 мм;

= 0,108 мм;

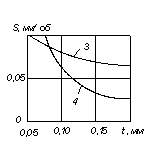

операция 055:

[Z655]min = ![]() =

=

=![]() = 0,05 мм;

= 0,05 мм;

[Z1155-А]min =

![]() =

=

=![]() = 0,05 мм;

= 0,05 мм;

[Z1355-А]min =

![]() =

=

=![]() = 0,05 мм;

= 0,05 мм;

операция 060:

[Z660]min = ![]() =

=

=![]() = 0,02 мм;

= 0,02 мм;

[Z1360-А]min =

![]() =

=

=![]() = 0,01 мм;

= 0,01 мм;

Определим максимальные значения операционных припусков по формуле:

![]() (5.7.)

(5.7.)

Операция 010:

[Z210-Б]max = 0,678+1,019=1,697 мм;

[Z410-Б]max =0,678+1,014 =1,693 мм;

[Z610-Б]max =0,678+0,724 =1,402 мм;

Операция 015:

[Z215-Б]max = 0,15+0,393=0,543 мм;

[Z415-Б]max = 0,15+0,369=0,519 мм;

[Z615-Б]max = 0,15+0,266=0,416 мм;

[Z1115-А]max = 0,15+0,239=0,389 мм;

[Z1315-А]max = 0,15+0,239=0,389 мм;

Операция 020:

[Z420-Б]max = 0,04+0,176=0,180 мм;

[Z620-Б]max = 0,04+0,149=0,153 мм;

[Z1120-А]max = 0,04+0,108=0,112 мм;

[Z1320-А]max = 0,04+0,108=0,112 мм;

Операция 055:

[Z655]max = 0,025+0,05=0,075 мм;

[Z1155-А]max = 0,025+0,05=0,075 мм;

[Z1355-А]max = 0,025+0,05=0,075 мм;

Операция 060:

[Z660]max = 0,01252+0,02=0,03252 мм;

[Z1360-А]max = 0,01252+0,01=0,02252 мм.

Определим средние значения операционных припусков по формуле:

![]() (5.8)

(5.8)

Операция 010:

[Z210-Б] ср = 0,5(0,678+1,697) =1,188 мм;

[Z410-Б] ср =0,5(0,678+1,693) =1,186 мм;

[Z610-Б] ср =0,5(0,678+1,402)=1,04 мм;

Операция 015:

[Z215-Б] ср = 0,5(0,15+0,543) =0,346 мм;

[Z415-Б] ср = 0,5(0,15+0,519)=0,335 мм;

[Z615-Б] ср = 0,5(0,15+0,416)=0,283 мм;

[Z1115-А] ср = 0,5(0,15+0,389)=0,269 мм;

[Z1315-А] ср = 0,5(0,15+0,389)=0,269 мм;

Операция 020:

[Z420-Б] ср = 0,5(0,04+0,180)=0,11 мм;

[Z620-Б] ср = 0,5(0,04+0,153)=0,0965 мм;

[Z1120-А] ср = 0,5(0,04+0,112)=0,076 мм;

[Z1320-А] ср = 0,5(0,04+0,112)=0,076 мм;

Операция 055:

[Z655] ср =0,5(0,025+0,075) =0,05 мм;

[Z1155-А] ср = 0,5(0,025+0,075) =0,05 мм;

[Z1355-А] ср = 0,5(0,025+0,075) =0,05 мм;

Операция 060:

[Z660] ср = 0,5(0,01252+0,03252)=0,0225 мм;

[Z1360-А] ср = 0,5(0,01252+0,02252)=0,0175 мм.

Результаты расчетов сведем в таблицу 5.3.

Таблица 5.3. Значения операционных припусков

| Припуск | Zmin | ω[Z] | Zmax | Zср |

| [Z210-Б] | 0,678 | 1,019 | 1,697 | 1,188 |

| [Z410-Б] | 0,678 | 1,014 | 1,693 | 1,186 |

| [Z610-Б] | 0,678 | 0,724 | 1,402 | 1,04 |

| [Z215-Б] | 0,15 | 0,393 | 0,543 | 0,346 |

| [Z415-Б] | 0,15 | 0,369 | 0,519 | 0,335 |

| [Z615-Б] | 0,15 | 0,266 | 0,416 | 0,283 |

| [Z1115-А] | 0,15 | 0,239 | 0,389 | 0,269 |

| [Z1315-А] | 0,15 | 0,239 | 0,389 | 0,269 |

| [Z420-Б] | 0,04 | 0,176 | 0,180 | 0,11 |

| [Z620-Б] | 0,04 | 0,149 | 0,153 | 0,0965 |

| [Z1120-А] | 0,04 | 0,108 | 0,112 | 0,076 |

| [Z1320-А] | 0,04 | 0,108 | 0,112 | 0,076 |

| [Z655] | 0,025 | 0,05 | 0,075 | 0,05 |

| [Z1155-А] | 0,025 | 0,05 | 0,075 | 0,05 |

| [Z1355-А] | 0,025 | 0,05 | 0,075 | 0,05 |

| [Z660] | 0,01252 | 0,02 | 0,03252 | 0,0225 |

| [Z1360-А] | 0,01252 | 0,01 | 0,02252 | 0,0175 |

Похожие работы

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

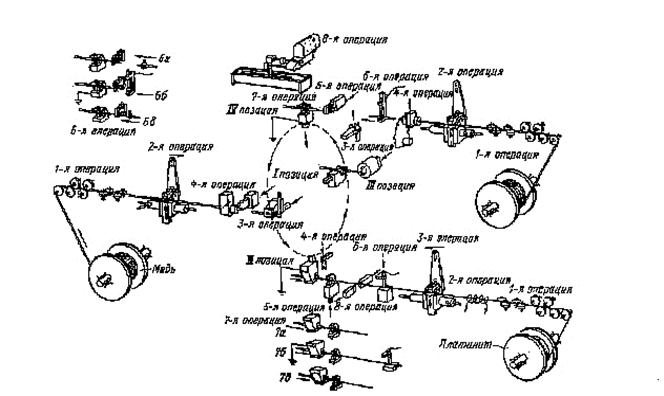

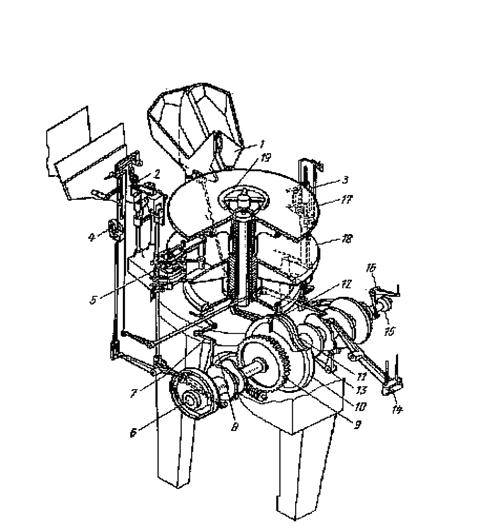

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев