Навигация

Способ контактной точечной сварки с обжатием периферийной зоны соединений вне контура уплотняющего пояска

3.2.1. Способ контактной точечной сварки с обжатием периферийной зоны соединений вне контура уплотняющего пояска

Способ контактной точечной сварки с обжатием периферийной зоны соединений вне контура уплотняющего пояска [209] заключается в том, что в нем, как и в описанных выше, соединяемые детали сжимают токопроводящими электродами, прикладывают вокруг них дополнительное периферийное усилие для обеспечения сжатия в уплотняющем пояске и пропускают импульс сварочного тока. Отличается он тем, что дополнительное периферийное усилие прикладывают вне контура уплотняющего пояска.

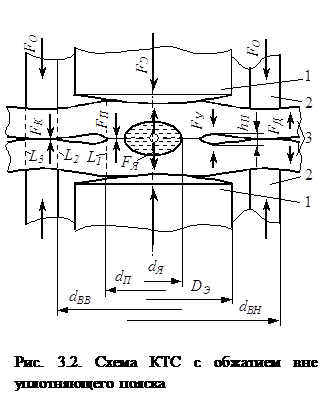

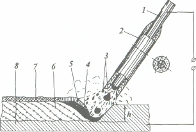

При осуществлении данного способа КТС токопроводящие электроды 1 (рис. 3.2) с диаметром рабочей части DЭ и обжимные втулки 2 с внутренним диаметром dВВ и наружным диаметром dВН сжимают свариваемые детали 3, соответственно, усилиями токопроводящих электродов FЭ и обжимных втулок FО. В плоскости сварочного контакта эти усилия уравновешиваются силой FЯ, развиваемой давлением расплавленного металла в ядре (диаметром dЯ) по его площади, усилием в площади уплотняющего пояска FП и усилием в площади кольцевого контакта FК, расположенного вне контура уплотняющего пояска L1. Вследствие того, что при сварке металл вытесняется в направлении контакта деталь–деталь с образованием в контуре уплотняющего пояска L1 рельефа высотой hП, представляется возможным передавать часть усилия обжатия FО в зону сварки (в контур L1) за счет силового сопротивления деталей FУ их прогибу между контурами уплотняющего пояска L1 и кольцевого контакта L2. Таким образом, в зону сварки может быть передана часть усилия обжатия FО, прилагаемого между контурами L2 и L3, за вычетом его части, уравновешиваемой в кольцевом контакте FК и упругим сопротивлением деталей FД при их сближении до соприкосновения (передаваемое усилие не может быть больше усилия FУ сопротивления деталей их суммарному прогибу между контурами L1 и L2 на величину высоты рельефа hП). Это предоставляет возможность увеличить внутренние диаметры обжимных втулок dВВ и диаметры DЭ электродов и, следовательно, их стойкость.

При осуществлении данного способа КТС токопроводящие электроды 1 (рис. 3.2) с диаметром рабочей части DЭ и обжимные втулки 2 с внутренним диаметром dВВ и наружным диаметром dВН сжимают свариваемые детали 3, соответственно, усилиями токопроводящих электродов FЭ и обжимных втулок FО. В плоскости сварочного контакта эти усилия уравновешиваются силой FЯ, развиваемой давлением расплавленного металла в ядре (диаметром dЯ) по его площади, усилием в площади уплотняющего пояска FП и усилием в площади кольцевого контакта FК, расположенного вне контура уплотняющего пояска L1. Вследствие того, что при сварке металл вытесняется в направлении контакта деталь–деталь с образованием в контуре уплотняющего пояска L1 рельефа высотой hП, представляется возможным передавать часть усилия обжатия FО в зону сварки (в контур L1) за счет силового сопротивления деталей FУ их прогибу между контурами уплотняющего пояска L1 и кольцевого контакта L2. Таким образом, в зону сварки может быть передана часть усилия обжатия FО, прилагаемого между контурами L2 и L3, за вычетом его части, уравновешиваемой в кольцевом контакте FК и упругим сопротивлением деталей FД при их сближении до соприкосновения (передаваемое усилие не может быть больше усилия FУ сопротивления деталей их суммарному прогибу между контурами L1 и L2 на величину высоты рельефа hП). Это предоставляет возможность увеличить внутренние диаметры обжимных втулок dВВ и диаметры DЭ электродов и, следовательно, их стойкость.

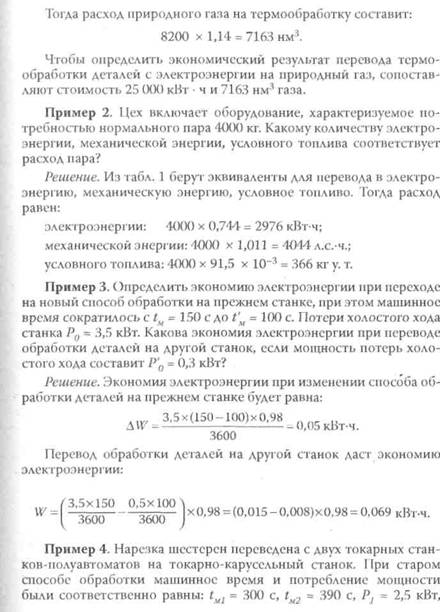

Так, например, производилась сварка образцов из стали 12Х18Н10Т на машине МТПУ-300 с использованием цилиндрических обжимных втулок и электродов с плоской рабочей поверхностью из сплава Бр.Х. Параметры режимов, максимально допустимые внутренние диаметры обжимных втулок dВВМАХ, при которых обеспечивалась передача упругостью деталей технологически требуемого усилия сжатия в площади уплотняющего пояска (в приведенных примерах 95 % от FО) приведены в табл. 3.1.

При этом диаметры рабочих поверхностей dЭ задавались в соответствии с известными рекомендациями для обычных способов сварки, обеспечивающих наибольшую стойкость электродов. Диаметры же цилиндрических поверхностей электродов DЭ задавались по внутреннему диаметру обжимной втулки dВВ, которые определяли из условий способов: при сварке по способу с обжатием в области уплотняющего пояска dВВ задавались в пределах контура уплотняющего пояска dП, а при сварке по данному способу в пределах dВВМАХ.

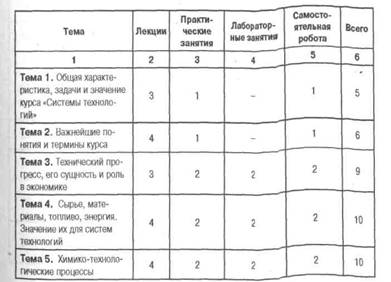

Таблица 3.1

Параметры режимов и электродов при сварке с обжатием периферийной зоны соединения

| Толщина s, мм | Параметры режимов | Параметры соединения и электродов, мм | |||||||||

| IСВ, кА | tСВ, c | FСВ, даН | FЭ, даН | FО, даН | dВВМАХ мм | dЯ, мм | dЭ | dП | DЭ | ||

| Прото | Новый | ||||||||||

| 1+1 2+2 3+3 | 6,2 8,9 11,3 | 0,16 0,28 0,36 | 460 900 1350 | 270 548 830 | 190 360 520 | 7,7 15 34 | 5.0 7.0 9.0 | 5.0 8.0 10.0 | 6.5 9.4 11.9 | 6,0 9,0 11.0 | 8,0 16,0 25,0 |

Стойкость электродов оценивалась по количеству сваренных точек, приводящих к увеличению рабочих поверхностей электродов на 10 %. При этом получены следующие результаты: при сварке по способам с обжатием в области уплотняющего пояска и вне его среднеарифметическое количество точек при сварке трех серий образцов каждой толщины соответственно составило: 1 + 1 мм — 17 и 63; 2 + 2 мм — 23 и 187; 3 + 3 мм — 27 и 276. Таким образом, стойкость электродов при сварке по данному способу увеличивается в 4...10 раз, что показывает высокую эффективность данного способа в части повышения стойкости электродов.

Очевидно, что для способов КТС с обжатием периферийной зоны соединений необходима другая математическая модель силового взаимодействия деталей, учитывающая их особенности.

Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

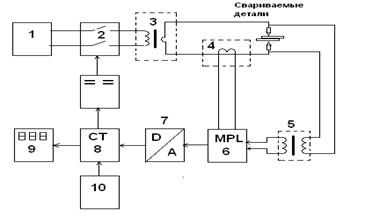

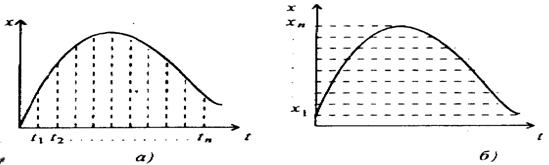

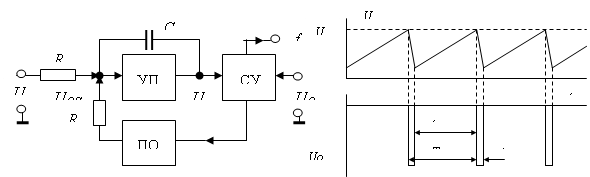

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев