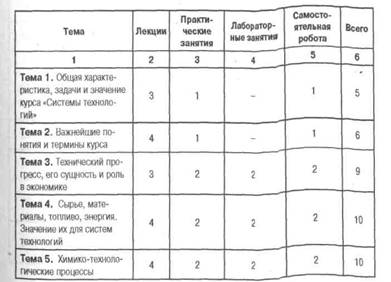

Навигация

Температурное поле в зоне формирования соединения

2.4.2. Температурное поле в зоне формирования соединения

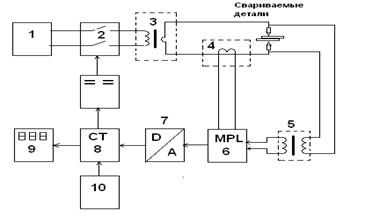

Распределение температуры в зоне формирования соединения измерить непосредственно при КТС пока никому не удалось, несмотря на многочисленные общеизвестные попытки это сделать. Поэтому и мнения о значениях температуры, например, в центре зоны сварки, расходятся от температуры плавления металла до температуры его кипения [7, 11, 107, 161]. Анализ известных аналитических методик расчетов температуры в зоне сварки [107, 158, 162, 163], которые учитывают выделение и перераспределении теплоты в ней, например, приведенный в работе [164], показывает, что пытаться удовлетворить требованиям современной технологии КТС по точности определения температуры в зоне сварки этим путем весьма проблематично. Поэтому и работы в этом направлении, по-видимому, бесперспективны.

А. С. Гельман для исследования температурных полей в зоне сварки, по-видимому, первым применил решение дифференциальных уравнений распределения потенциалов и теплопроводности, которые осуществил численным методом, а точнее — методом конечных разностей [155, 164]. Это позволило ему при решении поставленных задач учесть изменение в процессе КТС теплофизических характеристик металла, геометрических параметров соединений, а также влияние энергетического и силового воздействия на зону сварки и скрытую теплоту плавления металла в ядре.

Эту методику, которая заключается в совместном решении дифференциальных уравнений распределения потенциалов и теплопроводности, в дальнейшем с уточнением граничных условий стали широко использовать при решении различных задач технологии точечной сварки методом конечных разностей и методом конечных элементов, как отечественные [157, 165…174], так и зарубежные [175…179] исследователи.

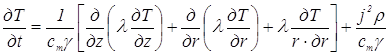

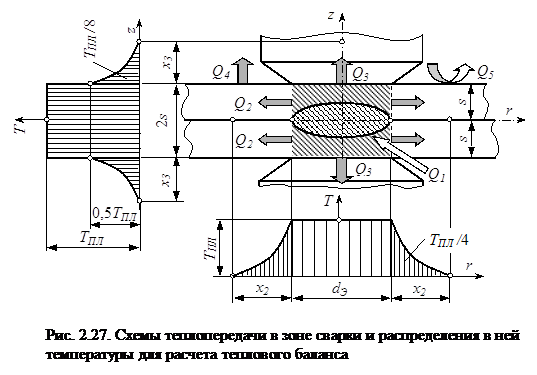

При исследованиях тепловых процессов в зоне формирования точечного сварного соединения в большинстве случаев осуществляют совместное решение дифференциального уравнения (2.15), описывающего электрическое поле, и дифференциального уравнения теплопроводности Фурье, которое при условии, что теплоемкость и плотность металла не зависят от температуры, записывают чаще всего в следующем виде [3, 16]:

, (2.25)

, (2.25)

где сm, γ, λ и ρ — соответственно, массовая теплоемкость, плотность, коэффициенты теплопроводности и удельного электрического сопротивления металла; j — плотность тока.

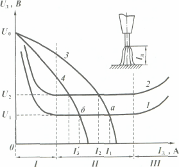

Сведения о температуре металла в зоне сварки, полученные расчетом по данным методикам, по-видимому, являются наиболее близкими к истинным ее значениям при конкретных условиях сварки. Так, расчетные изотермы температуры плавления (рис. 2.26) по конфигурации и геометрическому положению весьма близки к границам ядра расплавленного металла, экспериментально определяемым на различных стадиях его формирования [165, 172…174].

|

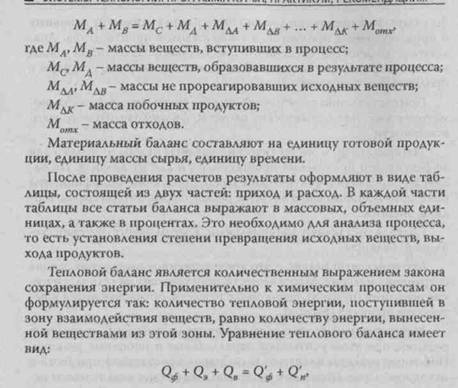

2.4.3. Тепловой баланс в зоне сварки и расчет сварочного тока

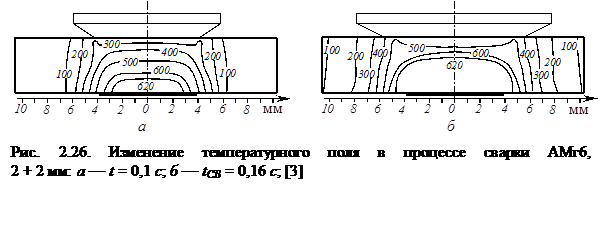

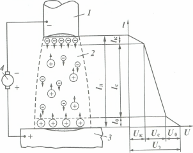

Теплоту QЭЭ, которая должна выделиться в зоне формирования соединения для получения ядра заданных размеров, можно рассчитать через теплосодержание металла в ней к концу процесса сварки и количество теплоты, отведенное из зоны сварки в процессе формирования соединения. Для этого используют условные схемы теплопередачи в зоне сварки и распределения в ней температуры (рис. 2.27).

В данной методике расчета допускают, что вся теплота QЭЭ выделяется в цилиндре, диаметр которого равен диаметру dЭ контакта электрод-деталь. Выделившуюся теплоту QЭЭ условно разделяют на теплоту Q1, которая расходуется на нагрев и плавление металла в выделенном цилиндре (Q1 ≈ 20...30 % от QЭЭ [3]), а также на теплоту Q2, которая отводится в окружающий его металл деталей (Q2 ≈ 20 % от QЭЭ [3]), и теплоту Q3, которая отводится в электроды (Q3 > 50 % от QЭЭ [3]). Относительно очень небольшая часть теплоты QЭЭ отводится с поверхностей деталей радиационной Q4 и конвективной Q5 теплоотдачей. Такое распределение теплоты QЭЭ описывается так называемым «уравнением теплового баланса», которое было предложено еще в 30-х годах прошлого века [180] и используется до настоящего времени в инженерных методиках расчетного определения силы сварочного тока [3, 10, 16]:

![]() . (2.26)

. (2.26)

За прошедший период методики расчета его составляющих неоднократно изменялись и уточнялись [3, 7…11, 16, 85, 87, 161, 164]. По-видимому, наиболее точные, с учетом результатов исследований тепловых процессов с применением ЭВМ [165], методики расчета составляющих уравнения теплового баланса приведены в работе [3].

При расчетах по уравнению теплового баланса (2.26) общего количества теплоты QЭЭ, требуемой для формирования соединения заданных размеров, радиационной Q4 и конвективной Q5 теплоотдачей с поверхностей деталей обычно пренебрегают из-за их относительно малых величин.

Для расчета теплоты в зоне сварки делают ряд допущений. Так, принимают, что средняя температура в цилиндре, диаметром dЭ, который приближенно равен диаметру ядра, и высотой, равной суммарной толщине двух деталей 2s, принимается равной температуре плавления ТПЛ. Считается, что заметное повышение температуры металла в деталях из-за отвода в них теплоты Q2 наблюдается на расстоянии х2 от границы цилиндра, которое определяется временем сварки tСВ и коэффициентом температуропроводности металла аМ:

![]() .

.

При этом принимается, что средняя температура кольца шириной х2 вокруг цилиндра диаметром dЭ, равна ![]() .

.

Определение потерь тепла в электроды производится аналогичным образом. При этом принимается, что за счет тепла Q3 нагревается до средней температуры, равной ![]() , участок электрода длиной

, участок электрода длиной

![]() ,

,

где аЭ — коэффициент температуропроводности металла электродов.

С учетом сказанного сокращенное уравнение теплового баланса

![]()

в развернутом виде описывают обычно следующим выражением [3]:

![]() ,(2.27)

,(2.27)

где γМ и γЭ — плотность металла свариваемых деталей и электродов; сМ и сЭ — теплоемкость металла свариваемых деталей и электродов; k1 — коэффициент, который учитывает неравномерность распределения температуры в кольце; k2 — коэффициент, учитывающий влияние на теплоотвод формы рабочей части электродов.

С увеличением времени точечной сварки доля теплоты, отводимой в окружающий металл и электроды, всегда увеличивается, т. е. с увеличением времени сварки всегда уменьшается КПД процесса нагрева [181...184].

Количество теплоты QЭЭ, которое требуется для образования точечного сварного соединения заданных размеров, используют в основном для приближённого определения силы сварочного тока IСВ по зависимости (1.11), обеспечивающего выделение этой теплоты.

2.5. Объемная пластическая деформация металла в зоне

формирования точечного сварного соединения

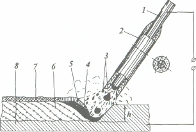

Объемная пластическая деформация (ПД) металла при точечной сварке — это один из основных термодеформационных процессов, протекающих в зоне формирования соединения и способствующих его образованию. Она вызывается как внешними факторами, в первую очередь силовым воздействием на детали электродов, так и внутренними факторами, в частности, напряжениями, возникающими при несвободном тепловом расширении (дилатации) металла в зоне сварки между электродами сварочной машины. Пластическое течение металла имеет место на протяжении всего процесса сварки — от формирования начальных контактов, до проковки соединения при его охлаждении. На стадии нагрева во время действия импульса сварочного тока металл в зоне сварки деформируется в основном пластически [3, 16].

Пластическая деформация металла в зоне сварки оказывает решающее влияние на характер электрического и температурного полей, а также на процесс формирования ядра расплавленного металла. В первую очередь, величина объемной пластической деформации влияет на процесс нагрева, так как определяет плотность тока в зоне сварки через площади контактов деталь–деталь и электрод–деталь. При этом нагрев металла в зоне формирования соединения, в свою очередь, оказывает влияние на его пластическую деформацию через изменение сопротивления пластической деформации. В результате такой взаимосвязи и такого взаимовлияния описанных выше процессов осуществляется как бы саморегулирование процесса точечной сварки. Это предполагает, что при устойчивом процессе в зоне сварки должно существовать определенное соответствие между нагревом в ней металла и пластической его деформацией [3, 183, 185…187].

Охлаждение металла в зоне сварки и его кристаллизация в ядре сопровождается температурным и фазовым уменьшением объема, которое приводит на этой стадии формирования соединения к возникновению неравномерного поля остаточных растягивающих напряжений. Это является одной из основных причин образования в соединениях дефектов усадочного характера (трещин, пор, раковин). Только пластическое течение металла в этот период может компенсировать его усадку и предотвратить образование вышеуказанных дефектов сварных соединений [3, 16, 62, 188, 189].

Сведения о пластических деформациях при КТС носят преимущественно качественный характер. Это обусловлено как трудностями их экспериментальных исследований, в первую очередь, из-за закрытого характера зоны сварки и малого ее объема [3, 16, 62, 188, 189], так и трудностями точной математической постановки и решения задачи по определению параметров напряжений и деформаций в условиях динамичного процесса формирования соединений [190...195]. Даже численные методы решения дифференциальных уравнений с применением ЭВМ не позволяют пока достаточно точно определить все сложные взаимовлияния и взаимосвязи термодеформационных процессов, протекающих в зоне формирования соединения [169…172, 174...176, 196...198].

В этой связи весьма перспективным представляется использование для исследований термодеформационных процессов при КТС приближенных теорий напряжений и деформаций, а также расчетно-экспериментальных методов, основы которых изложены, например, в работах [199, 200].

Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

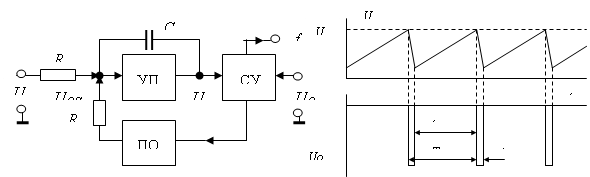

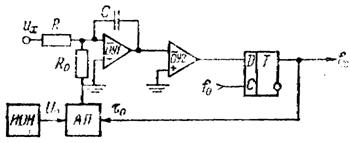

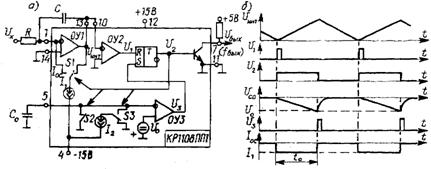

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев