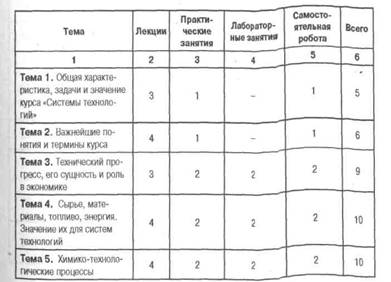

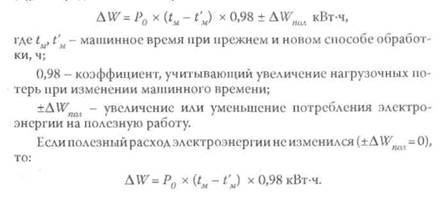

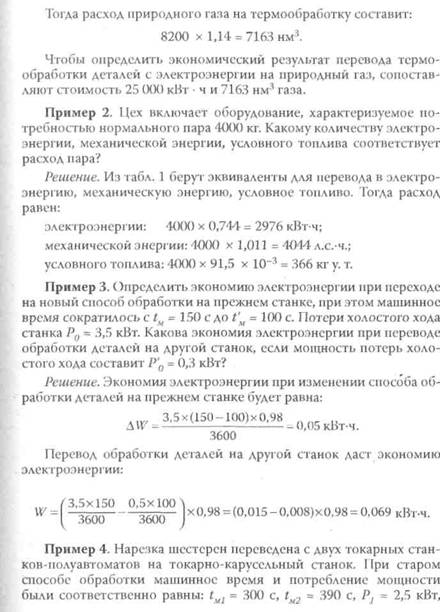

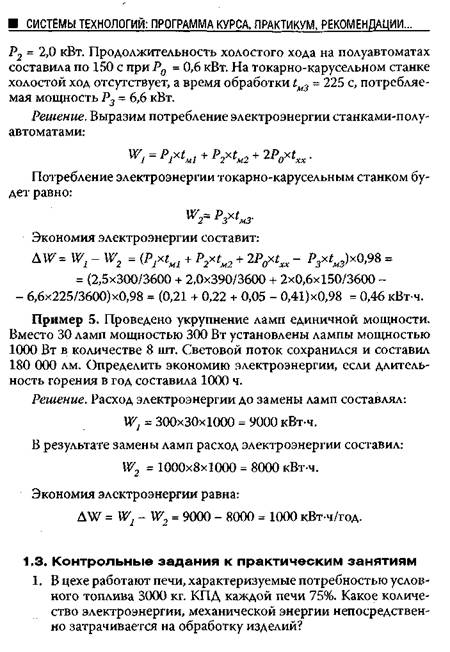

Навигация

Методика расчета среднего значения нормальных напряжении в контакте деталь - деталь

3.4.1. Методика расчета среднего значения нормальных напряжении в контакте деталь - деталь

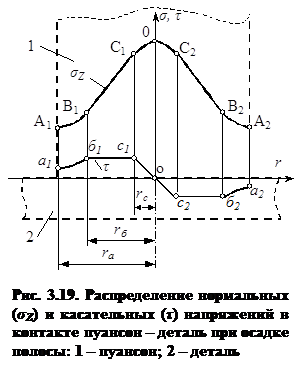

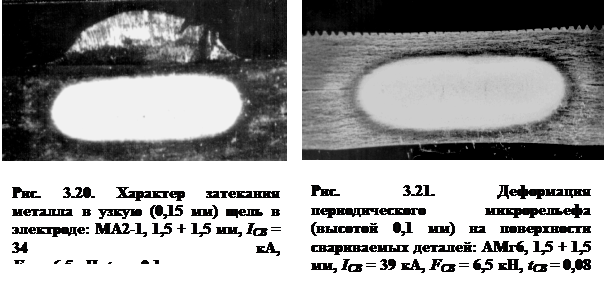

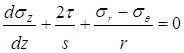

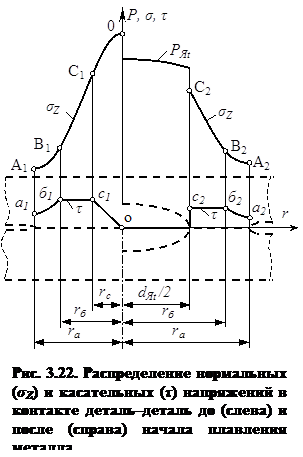

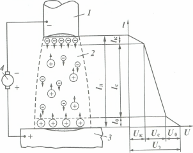

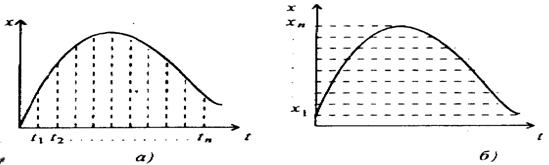

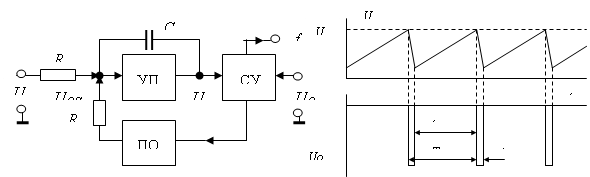

Точно рассчитать распределение напряжений в контактах при КТС по-видимому не представляется возможным из-за сложности и динамичности, протекающих в них термодеформационных процессов. Приближённое решение данной задачи [206, 217, 218] основано на допущении, что характер распределения напряжений в контакте деталь–деталь при точечной сварке подобен характеру распределения напряжений в контакте пуансон–деталь при осадке полосы. Это предположение сделано на основании анализа опубликованных работ С. И. Губкина, Е. П. Унксова, В. В. Соколовского и других исследователей, посвященных определению напряжений в контактах. Ими установлено, что в общем случае в площади контакта имеется три участка, которые отличаются распределением касательных напряжений (рис. 3.19). Качественно такой характер распределения нормальных напряжений в контактах электрод–деталь и деталь–деталь при точечной сварке подтверждается экспериментами по затеканию (пластической деформации) металла в узкую щель в электроде (рис. 3.20) и характером деформации периодического рельефа на поверхности детали (рис. 3.21).

Точно рассчитать распределение напряжений в контактах при КТС по-видимому не представляется возможным из-за сложности и динамичности, протекающих в них термодеформационных процессов. Приближённое решение данной задачи [206, 217, 218] основано на допущении, что характер распределения напряжений в контакте деталь–деталь при точечной сварке подобен характеру распределения напряжений в контакте пуансон–деталь при осадке полосы. Это предположение сделано на основании анализа опубликованных работ С. И. Губкина, Е. П. Унксова, В. В. Соколовского и других исследователей, посвященных определению напряжений в контактах. Ими установлено, что в общем случае в площади контакта имеется три участка, которые отличаются распределением касательных напряжений (рис. 3.19). Качественно такой характер распределения нормальных напряжений в контактах электрод–деталь и деталь–деталь при точечной сварке подтверждается экспериментами по затеканию (пластической деформации) металла в узкую щель в электроде (рис. 3.20) и характером деформации периодического рельефа на поверхности детали (рис. 3.21).

Можно предположить, что и при сварке в площади контакта в момент времени t имеется три участка (рис 3.19 и 3.22), отличающихся распределением касательных напряжений τ, подобно осадке полосы [219]:

1) зона скольжения (участки a1b1 и b2a2) ![]() ;

;

2) зона торможения (участки b1c1 и c2b2) ![]() ;

;

3) зона застоя (участки c1о и оc2) ![]() ;

;

где σZ — напряжения, нормальные к плоскости свариваемого контакта;

μ — коэффициент трения; r — радиальные координаты точек в плоскости поверхности деталей.

|

Наличие таких участков в контактах при КТС экспериментально подтверждается, например, в работе [129].

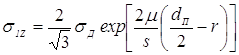

Решением приближенного уравнения равновесия, предложенного

Е. П. Унксовым [219, 220],

,

,

где s — толщина детали; σz, σr, и σθ — соответственно, нормальные относительно плоскости свариваемого контакта, радиальные и окружные напряжения; совместно с условием пластичности Губера – Мизеса

![]() , (3.45)

, (3.45)

где σД — это сопротивление пластической деформации металла в области уплотняющего пояска; получены функции, описывающие изменение нормальных напряжений σ1Z, σ2Z, σ3Z на различных участках контакта, которые, применительно к условиям точечной сварки, имеют следующий вид:

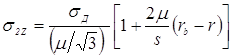

- первый участок при rb ≤ r ≤ ra

; (3.46)

; (3.46)

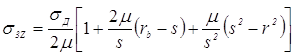

- второй участок при rc ≤ r ≤ rb

; (3.47)

; (3.47)

- третий участок при 0 ≤ r ≤ rc

. (3.48)

. (3.48)

Здесь μ – коэффициент трения; dП – диаметр контурной площади контакта (уплотняющего пояска).

Координату границы зоны торможения rb можно определить по зависимости, приведенной в работе [221], которая, применительно к условиям точечной сварки имеет вид

![]() . (3.49)

. (3.49)

Поскольку при КТС в контакте электрод–деталь и, в особенности, деталь–деталь наблюдается схватывание металла [128, 129], то коэффициент трения μ можно принять равным 0,5. Тогда, согласно (3.49) при μ = 0,5 — координата

Поскольку при КТС в контакте электрод–деталь и, в особенности, деталь–деталь наблюдается схватывание металла [128, 129], то коэффициент трения μ можно принять равным 0,5. Тогда, согласно (3.49) при μ = 0,5 — координата ![]() , т. е. зона скольжения (участки a1b1 и a2b2) отсутствуют, а зона торможения (участки b1c1 и b2c2) доходит до границы контакта.

, т. е. зона скольжения (участки a1b1 и a2b2) отсутствуют, а зона торможения (участки b1c1 и b2c2) доходит до границы контакта.

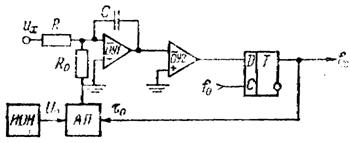

Расчеты показали, что, пренебрегая уменьшением касательных напряжений в зоне застоя (с1о и ос2 (см. рис. 3.19)), получаем абсолютную ошибку при определении средней величины нормальных напряжений σСР, не превышающую 5...10 %, причем в свариваемом контакте только до начала плавления металла. Поэтому, чтобы упростить расчеты, можно допустить, что распределение касательных напряжений τ в области 0 ≤ r ≤ dП/2 равномерно и зона торможения распространяется до центра контакта, т. е. rС = 0.

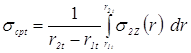

Тогда по известной теореме о среднем, после подстановки в нее зависимости (3.47), среднее значение сжимающих нормальных напряжений в свариваемом контакте σСРt в любой момент процесса формирования соединения t можно определить следующим образом

, (3.50)

, (3.50)

где r1t и r2t – соответственно нижний и верхний пределы интегрирования.

При КТС нижний r1t и верхний r2t пределы интегрирования изменяются в течение процесса формирования соединения. До момента начала образования ядра контакт твердого металла осуществляется по всей площади уплотняющего пояска. Поэтому в этот период пределы интегрирования r1t = 0 и r2t = dПt/2 и интегрирование зависимости (3.47) следует проводить в интервале 0…dПt/2. При появлении ядра контакт твердого металла осуществляется по уплотняющему пояску шириной bПt = dПt/2 – dЯt/2. Следовательно, интегрирование зависимости (3.47) в этот период следует проводить в интервале dЯt/2…dПt/2. Поскольку до начала плавления металла dЯt = 0, то интервал интегрирования dЯt/2…dПt/2 может быть принят для любого момента КТС при 0 ≤ t ≤ tСВ. Тогда, после подстановки в (3.50) зависимостей (3.47) и (3.49) количественное значение σСРt можно определить следующим интегральным выражением

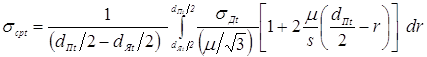

,

,

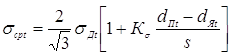

из которого после вычисления интеграла с вышеуказанными переменными пределами интегрирования получаем формулу для приближенных количественных расчетов среднего значения нормальных напряжений σСРt в контакте деталь–деталь в любой момент t процесса формирования соединения

. (3.51)

. (3.51)

Здесь, для момента t процесса формирования соединения, σДt — сопротивление деформации металла; dЯt и dПt — текущие значения диаметров, соответственно, ядра и уплотняющего пояска; Кσ – коэффициент, характеризующий неравномерность распределения в площади контакта нормальных напряжений по координате r, который для условий КТС следует принимать в пределах 0,25...0,5.

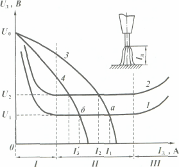

Согласно выражению (3.47) напряжения σ2Z на краю контакта при ![]() во всех случаях стремятся к значениям сопротивления деформации металла

во всех случаях стремятся к значениям сопротивления деформации металла ![]() , а в центре контакта при

, а в центре контакта при ![]() они растут с увеличением отношения диаметра контакта к толщине детали

они растут с увеличением отношения диаметра контакта к толщине детали ![]() :

: ![]() . Это изменение неравномерности распределения напряжений по координате r, как следует из формулы (3.51), существенно влияет и на средние их значения σСРt в площади контакта. Так, минимальные значения

. Это изменение неравномерности распределения напряжений по координате r, как следует из формулы (3.51), существенно влияет и на средние их значения σСРt в площади контакта. Так, минимальные значения ![]() получаются при

получаются при ![]() , в случае отсутствия ядра расплавленного металла, или же при уменьшении ширины уплотняющего пояска, т. е. разности

, в случае отсутствия ядра расплавленного металла, или же при уменьшении ширины уплотняющего пояска, т. е. разности ![]() после начала расплавления металла. Причем, это влияние увеличивается с уменьшением толщины свариваемых деталей вследствие увеличения отношения dПt/s.

после начала расплавления металла. Причем, это влияние увеличивается с уменьшением толщины свариваемых деталей вследствие увеличения отношения dПt/s.

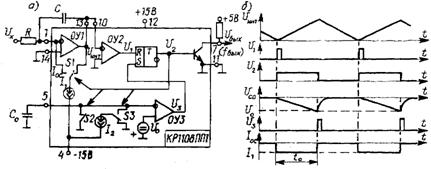

Точность методики расчета σСРt до начала плавления металла представляется возможным оценить прямыми измерениями, поскольку при этом условии σСРt равно среднему давлению в контакте, которое можно определить делением усилия сжатия электродов FЭ на его площадь SК:

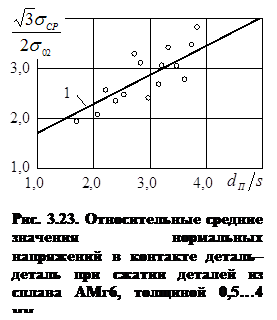

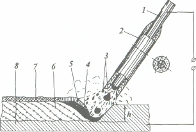

Точность методики расчета σСРt до начала плавления металла представляется возможным оценить прямыми измерениями, поскольку при этом условии σСРt равно среднему давлению в контакте, которое можно определить делением усилия сжатия электродов FЭ на его площадь SК: ![]() . Например, свариваемые детали сжимали между электродами на экспериментальной установке, описанной в п. 2.1.2 (рис. 2.7), и измеряли при этом контурную площадь контакта по методике угольных пленок (рис. 2.3). Затем определяли экспериментальные значения σСР и сравнивали их со значениями, рассчитанными по формуле (3.51). Пример такого сравнения для холодных контактов показан на рис. 3.23. Проведенные исследования показали удовлетворительную сходимость экспериментальных (показаны точками) и расчетных (кривая 1) значений напряжений в контактах.

. Например, свариваемые детали сжимали между электродами на экспериментальной установке, описанной в п. 2.1.2 (рис. 2.7), и измеряли при этом контурную площадь контакта по методике угольных пленок (рис. 2.3). Затем определяли экспериментальные значения σСР и сравнивали их со значениями, рассчитанными по формуле (3.51). Пример такого сравнения для холодных контактов показан на рис. 3.23. Проведенные исследования показали удовлетворительную сходимость экспериментальных (показаны точками) и расчетных (кривая 1) значений напряжений в контактах.

Все, сказанное выше, не противоречит существующим представлениям о распределении нормальных напряжений в контактах.

Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

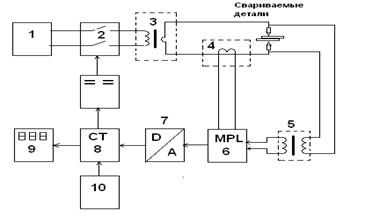

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

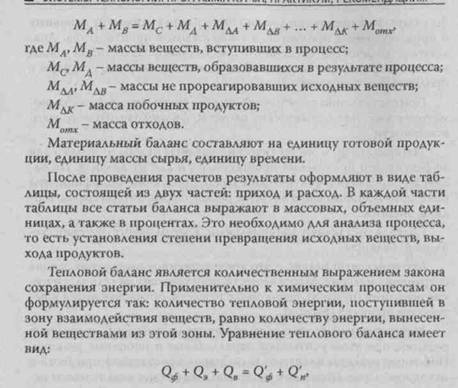

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев