Навигация

Нагрев металла в зоне сварки и методы количественной его оценки

2.4. Нагрев металла в зоне сварки и методы количественной его оценки

Для решения технологических задач точечной сварки в большинстве случаев требуется определить количество теплоты, выделившееся в зоне сварки, и распределение в ней температуры. Характер температурного поля в зоне формирования соединения определяют в основном два процесса, одновременно протекающие и противоположно направленные: тепловыделение сварки и теплопередача из нее в окружающий холодный металл и электроды [2…4, 158].

Наиболее точные значения параметров тепловыделения и распределения температуры получают путем решения дифференциальных уравнений распределения потенциалов и теплопроводности. Вместе с тем, при проектировании технологий КТС в основном применяют приближенные инженерные методики расчетов этих параметров, поскольку они более наглядно отражают тепловые процессы, которые протекают в зоне формирования точечного сварного соединения, и, в ряде случаев, вполне удовлетворяют по точности расчетов.

2.4.1. Источники теплоты в зоне формирования сварного соединения

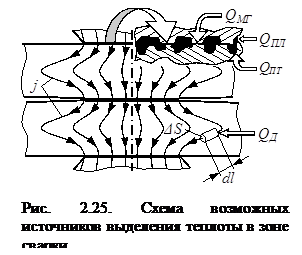

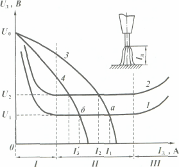

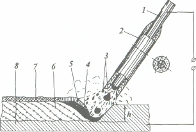

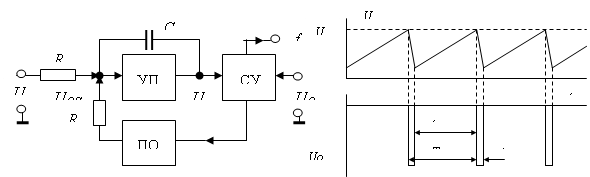

При КТС в зоне сварки действует несколько источников теплоты. Нагрев металла в зоне сварки происходит в основном за счет генерирования теплоты в свариваемых деталях, а также на электрических сопротивлениях участка электрод–электрод, при прохождении через них электрического тока (рис. 2.25).

Основное количество теплоты, выделяющейся при прохождении сварочного тока, в процессе точечной сварки (> 90 % от общего его количества QЭЭ, выделяющегося за цикл сварки в зоне формирования соединения на участке электрод–электрод [3]) происходит в свариваемых деталях, где действует ее источник, распределенный в объеме металла деталей, проводящем электрический ток.

Основное количество теплоты, выделяющейся при прохождении сварочного тока, в процессе точечной сварки (> 90 % от общего его количества QЭЭ, выделяющегося за цикл сварки в зоне формирования соединения на участке электрод–электрод [3]) происходит в свариваемых деталях, где действует ее источник, распределенный в объеме металла деталей, проводящем электрический ток.

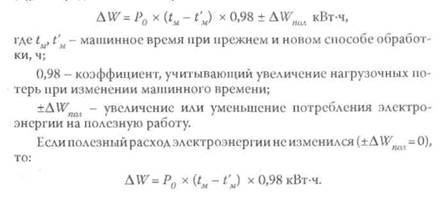

Линии электрического тока j в свариваемых деталях претерпевают заметные искривления, вследствие чего площадь элементарной силовой трубки тока ΔS меняется в зависимости от ее длины dl. С учетом этого суммарное количество теплоты QД, которое выделяется в деталях на собственно их сопротивлениях rД, может быть определено по закону Джоуля – Ленца, записанному следующим образом [4, 13]:

![]() , (2.19)

, (2.19)

где j — плотность тока; ρ — удельное электрическое сопротивление металла свариваемых деталей, по которому протекают линии тока j; S — площадь сечения, по которому растекаются линии тока; T и t — координаты температуры и времени.

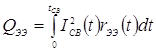

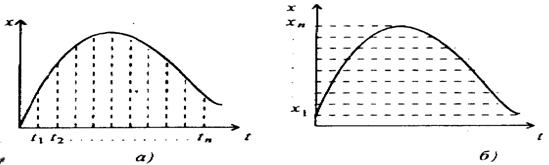

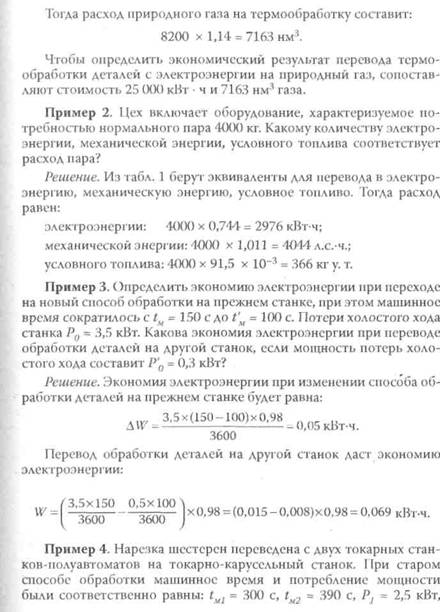

Кроме того, некоторое количество теплоты (< 10 % от QЭЭ [3]) генерируется в контактах деталь–деталь и электрод–деталь и в областях прилегающим к ним, где, хотя и в относительно короткий период (~ 0,1tСВ), действуют ее плоские источники. В них генерируется теплота QМГ за счет электрического сопротивления микровыступов rМГ(T), непосредственно образующих контакт, которое в процессе сварки относительно быстро уменьшается вплоть до нулевых значений из-за деформирования (смятия) микровыступов вследствие их разупрочнения при увеличении температуры T, а также теплота QПЛ, которая генерируется за счет электрического сопротивления естественных оксидных пленок или (в некоторых случаях практики КТС) в искусственных покрытиях. Для условий КТС, характеризуемых непрерывным изменением силы сварочного тока и температуры металла в зоне формирования соединения, количество теплоты QМГ и QПЛ можно определить соответственно по следующим зависимостям [4, 13]:

![]() , (2.20)

, (2.20)

![]() . (2.21)

. (2.21)

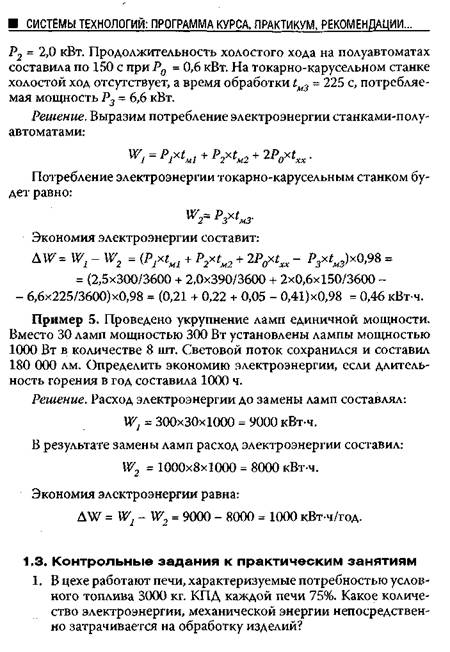

При точных расчетах, как дополнительные источники теплоты следует учитывать теплоту QПТ, выделяющуюся в контактах электрод–деталь вследствие проявления эффекта Пельтье [9, 10, 159] или же вследствие проявления полупроводниковых свойств окисной пленки [160]. Теплота Пельтье генерируется по границам пленок с металлом или по границам жидкого металла с твердым, или же по границам разнородных металлов. Ее количество может быть определено по зависимости [4, 13]:

![]() , (2.22)

, (2.22)

где П(Т) — коэффициент Пельтье для данной границы.

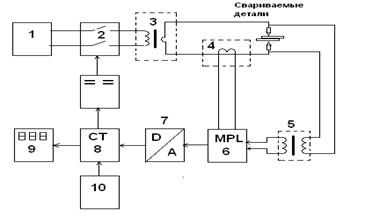

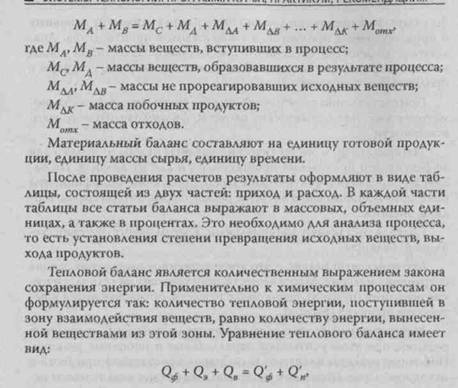

Таким образом, общее количество теплоты QЭЭ, которое выделяется в зоне сварки при протекании через нее сварочного тока IСВ в течение длительности его импульса tСВ (времени сварки) может быть определено как сумма количеств теплоты, выделившейся на указанных выше источниках:

![]() . (2.23)

. (2.23)

При приближенных решениях задач технологии КТС, например при определении для конкретных условий сварки ориентировочных значений сварочного тока, теплоту, выделяющуюся в контактах, т. е. QМГ, QПЛ и QПТ, по зависимостям (2.20)…(2.22) не рассчитывают. И вообще ее, как правило, в расчетах не учитывают, или же учитывают усредненно через различные поправочные коэффициенты [2, 3, 15].

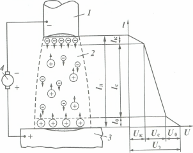

Таким образом, в технологических расчетах теплоту, выделяющуюся в зоне сварки QЭЭ, в основном определяют как теплоту QД, выделяющуюся только в свариваемых деталях. Поскольку в большинстве случаев температуру в зоне сварки усредняют, то зависимость (2.19) преобразуют виду

, (2.24)

, (2.24)

где IСВ — сила сварочного тока, из которого при усреднении по времени силы сварочного тока IСВ и электрического сопротивления зоны сварки rЭЭ и получают расчетные зависимости типа (1.11) [2, 3].

Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

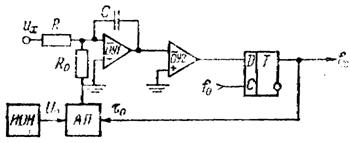

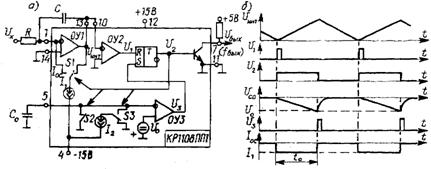

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

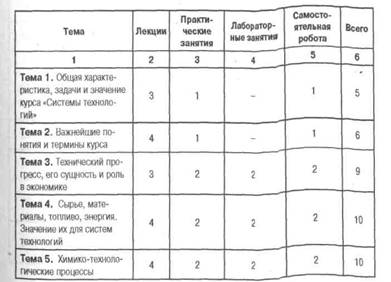

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев