Навигация

Электрические сопротивления собственно свариваемых деталей

2.3.2. Электрические сопротивления собственно свариваемых деталей

Электрическое сопротивление собственно деталей — это сопротивление, которое определенным образом распределено в объеме деталей, расположенном между сжимающими их электродами.

Величину электрического сопротивления собственно детали rД в большинстве случаев определяют по методике А. С. Гельмана. Еще в 40-х годах 20-го в. им была теоретически определено распределение потенциалов в свариваемых деталях путем решения методом конечных разностей дифференциального уравнения, описывающего электрическое поле

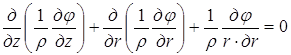

, (2.15)

, (2.15)

где φ — потенциал в рассматриваемой точке; z и r — цилиндрические координаты пространства.

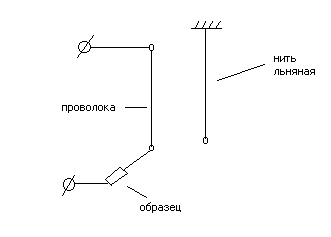

Решением этого уравнения с граничными условиями, отражающими особенности протекания электрического тока при точечной сварке на участке электрод–детали–электрод, им определена топография растекания линий тока в деталях до диаметра dj (см. рис 2.18) при различных условиях сварки и разработана инженерная методика расчета электрического сопротивления rД собственно свариваемых деталей [16, 85, 155]:

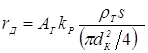

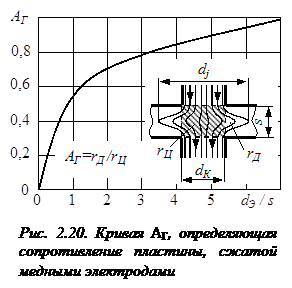

, (2.16)

, (2.16)

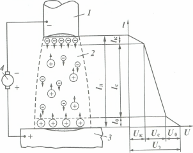

где: АГ — коэффициент (рис.2.20), учитывающий уменьшение сопротивления детали rД относительно сопротивления цилиндра rЦ, высотой s и диаметром dК, которое происходит из-за растекания линий тока до диаметра dj; ρТ — удельное электрическое сопротивление металла деталей; kР — коэффициент, учитывающий неравномерность нагрева деталей.

Следует отметить поразительную, для того времени и тех вычислительных средств (расчетов на арифмометрах), точность решения

Следует отметить поразительную, для того времени и тех вычислительных средств (расчетов на арифмометрах), точность решения

А. С. Гельмана. В 70-х годах многие исследователи подобные задачи начали решать на ЭВМ. Естественно, что некоторые из них пытались уточнить решение А. С. Гельмана. Как это ни удивительно, но значения коэффициента АГ (сейчас его так и называют — «коэффициент Гельмана»), полученные с помощью арифмометра [155] и ЭВМ, например, в работе [157], практически совпадают.

При решении этой же задачи растекание линий тока в деталях

К. А. Кочергин моделирует их токопроводящее сечение в виде двух усеченных конусов, вершинами обращённых к контактам (показаны штриховыми линиями на рис 2.18). Это же сопротивление деталей rД он рассматривает как сумму сопротивлений конусов и сопротивлений за счет искривления линий тока в близи контакта (уменьшения площади токопроводящего сечения). В результате такого решения [4, 13] величину rД им предложено определять по следующей зависимости:

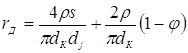

, (2.17)

, (2.17)

где φ — коэффициент, который представляет собой отношение электрического сопротивления конусов к сопротивлению цилиндра диаметром dК и высотой, равной толщине деталей s.

При расчетах rД по зависимости (2.17) значение диметра dj, до которого происходит растекание линий тока в деталях, т. е. диаметра основания конуса, определяется через тот же коэффициент А.С. Гельмана АГ:

![]() .

.

Таким образом, по существу эти методики расчета электрического сопротивления свариваемых деталей представляют собой одно и то же решение данной задачи. Они различаются только тем, что в зависимости (2.16) рассчитывается уменьшение rД, которое происходит из-за растекания линий тока в деталях до диаметра dj, относительно сопротивления цилиндра, диаметром dК, а в зависимости (2.17) — наоборот, рассчитывается увеличение rД относительно сопротивления цилиндра, диаметром dj, которое происходит из-за сужения линий тока у контактов до диаметра dК.

Преимущественное применение в практике расчетов зависимости (2.16) объясняется, во-первых, тем, что диаметр контакта dК, в отличие от dj, в процессе сварки можно легко измерить, а во-вторых, по-видимому, и тем, что методика А.С. Гельмана предложена намного раньше.

2.3.3. Общее электрическое сопротивления зоны сварки

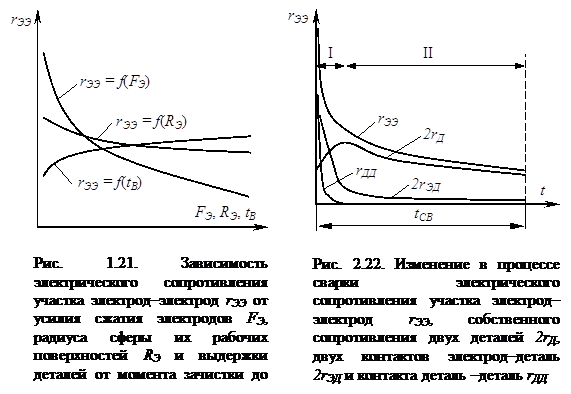

Многочисленными исследованиями процесса КТС к настоящему времени однозначно установлены зависимости электрического сопротивления участка электрод–электрод rЭЭ от основных факторов, воздействующих на него при точечной сварке. В общем случае величина rЭЭ и ее изменение при КТС зависят от параметров режима сварки, толщины деталей и свойств их металла, формы и размеров рабочих поверхностей электродов. Наибольшее влияние на исходную величину электрического сопротивления участка электрод–электрод rЭЭ оказывают свойства материала деталей, состояние их поверхностей и время tВ выдержки деталей от момента зачистки до сварки, усилие сжатия электродов FЭ, форма и размеры их рабочих поверхностей (dЭ или RЭ).

С увеличением усилия сжатия электродов FЭ исходное электрическое сопротивление участка электрод–электрод всегда уменьшается

(рис. 2.21). При этом одновременно с уменьшением величины rЭЭ уменьшается и разброс его значений, т. е. повышается их стабильность. Именно поэтому применение повышенного усилия сжатия электродов является одним из основных и наиболее простых технологических приемов, которым в практике КТС повышают стабильность показателей качества получаемых сварных соединений [2, 3, 8…11, 14…17].

С увеличением времени выдержки деталей от момента зачистки до сварки tВ увеличивается как величина rЭЭ, так и разброс его значений. То есть в этом случае, наоборот, стабильность электрического сопротивления участка электрод–электрод уменьшается. Причем наиболее интенсивно рост величины rЭЭ и разброса его значений идет в первые двое – трое суток. Это обусловлено увеличением контактных сопротивлений из-за окисления свариваемых деталей, то есть ростом толщины окисных пленок на их поверхностях. Именно поэтому в практике КТС проведение технологических мероприятий (подготовки поверхностей деталей перед сваркой), направленных на уменьшение величины контактных сопротивлений и повышение стабильности их значений, является исходным условием получения качественных сварных соединений. Последнее обстоятельство особенно существенно для технологии сварки деталей из алюминиевых и магниевых сплавов [3, 9, 10, 14, 114].

При увеличении диаметра dЭ (при плоской) или радиуса RЭ (при сферической) рабочих поверхностей электродов величина rЭЭ несколько уменьшается. Это обусловлено увеличением площади токопроводящего сечения в свариваемых деталях. Разброс же значений rЭЭ при этом увеличивается, то есть стабильность их уменьшается. Это является следствием уменьшения давления в контактах, которое происходит из-за увеличения их площади при неизменном усилии сжатия электродов. Однако влияние этого фактора на процесс КТС не столь существенно, как двух описанных выше. Геометрические параметры электродов (dЭ, dЭ или RЭ) обычно выбирают по технологическим рекомендациям в зависимости от толщины свариваемых деталей (см. табл. 1.2) [3, 9, 11, 15].

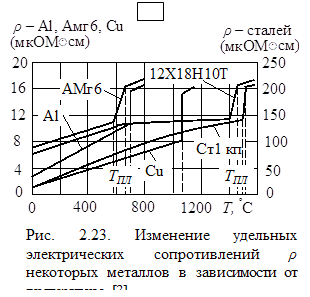

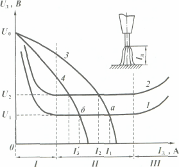

При КТС в процессе формирования точечного сварного соединения величина электрического сопротивления участка электрод–электрод rЭЭ всегда уменьшается (рис. 2.22). В динамике уменьшения rЭЭ выделяют два этапа: I и II, которые существенно различаются градиентом скорости изменения электрического сопротивления участка электрод–электрод.

Этап I характеризуется быстрым уменьшением сопротивления участка электрод – электрод. В основном это обусловлено быстрым уменьшением при нагреве контактных сопротивлений rДД и 2rЭД.

В течение этапа II величина сопротивления rЭЭ в основном определяется величиной сопротивления деталей 2rД, так как сопротивление контактов электрод–деталь 2rЭД невелико, а сопротивление контакта деталь–деталь rДД к этому времени уменьшается практически до нуля. В этот период характер изменения rЭЭ определяется в основном двумя процессами: увеличением сопротивления зоны сварки из-за его нагрева и уменьшением ее сопротивления вследствие увеличения площадей контактов. Небольшой спад rЭЭ на этом участке обусловлен преимущественным влиянием увеличения площади электрических контактов, диаметры которых к концу нагрева достигают значений dЭ и dП [3, 4, 7…17, 107, 155, 156].

В общем случае характер изменения rЭЭ в процессе сварки зависит от свойств металла, толщины деталей, режима сварки, формы импульса тока, размеров ядра, формы рабочей поверхности электродов и т. п.

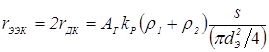

Естественно, что величина общего сопротивления участка электрод-электрод rЭЭ меньше для сплавов с более низким удельным электросопротивлением (сплавы на основе меди и алюминия (рис. 2.23)). Это обусловлено также и тем, что для всех толщин деталей, независимо от материалов из которых они изготовлены, отношения геометрических параметров рабочих поверхностей электродов и диаметров ядра к толщине деталей примерно одинаковые (см. п. 1.3.4, табл. 1.1 и 1.2).

С увеличением толщины деталей общее сопротивление участка электрод–электрод и конечное его значение rЭЭК заметно снижаются в основном за счет увеличения площади контакта в процессе сварки (см. табл. 2.4). Увеличение диаметра ядра при

С увеличением толщины деталей общее сопротивление участка электрод–электрод и конечное его значение rЭЭК заметно снижаются в основном за счет увеличения площади контакта в процессе сварки (см. табл. 2.4). Увеличение диаметра ядра при ![]() , которое достигается повышением силы тока или времени сварки приводит, как правило, к снижению rЭЭ и rЭЭК.

, которое достигается повышением силы тока или времени сварки приводит, как правило, к снижению rЭЭ и rЭЭК.

Изменение параметров режима точечной сварки оказывает заметное влияние на rЭЭ вследствие изменения теплового состояния металла и площади контактов. Так, увеличение FCB или IСВ приводит к росту диаметра контактов и снижению rЭЭ. Переход к режимам с большим временем сварки при сохранении одного и того же диаметра ядра также приводит к некоторому снижению rЭЭ и rЭЭ К из-за уменьшения сопротивления пластической деформации и роста размеров контактов.

При точечной сварке используются электроды со сферической и плоской рабочей поверхностью.

Сварка электродами со сферической рабочей поверхностью отличается меньшими размерами контакта на первом этапе, соответственно большей плотностью тока и большей скоростью тепловыделения. Зона расплавления возникает раньше, чем при сварке электродами с плоской рабочей поверхностью, и поэтому область I на рис. 2.22 менее протяженна и значения rЭЭ в этой области заметно выше. При этом скорость повышения rЭЭ возрастает с уменьшением радиуса сферы. Характер изменения rЭЭ области II для обоих типов электродов примерно одинаков, но в течение всего цикла сварки среднее значение rЭЭ при сварке электродами со сферической рабочей поверхностью на 10…15 % выше, чем при сварке электродами с плоскими рабочими поверхностями.

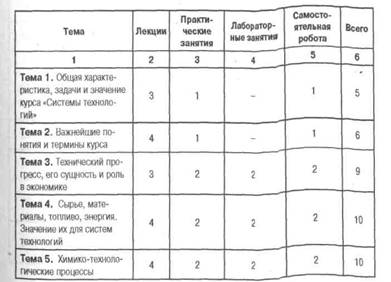

Таблица 2.4

Значения rЭЭ К в конце процесса КТС

| Материал | Толщина деталей, мм | |||||

| 0,3 | 0,5 | 1 | 1,5 | 2 | 2,5 | |

| Д16АТ | 18 | 16 | 13 | 11 | 10 | 8 |

| Л62 | 76 | 48 | 30 | 24 | 20 | 18 |

| 08 кп | 150 | 135 | 115 | 100 | 90 | 75 |

| 30ХГСА | 115 | 145 | 125 | 110 | 100 | 90 |

| Х15Н5Д2Т | 145 | 165 | 135 | 120 | 110 | 100 |

| 12Х18Н10Т | 215 | 185 | 150 | 130 | 120 | 110 |

| ОТ4-1 | 240 | 210 | 165 | 145 | 133 | 120 |

| Примечание. Данные приведены для двух деталей одинаковой толщины с минимальным диаметром ядра | ||||||

Таким образом, основным фактором, дестабилизирующим электрическое сопротивление зоны сварки (участка электрод–электрод) и, в конечном итоге, параметры качества получаемых соединений, является в основном электрическое сопротивление контактов. Поэтому при приближённых технологических расчётах, например, сварочного тока по зависимости (1.11), сопротивление зоны сварки rЭЭ обычно принимают равным его значению в конце процесса КТС rЭЭК. [3]

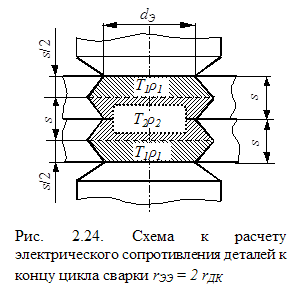

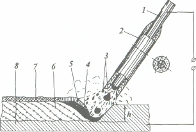

Для упрощения расчета rЭЭ = 2rД (при сварке двух деталей одинаковой толщины) используют условную схему термодеформационного состояния металла зоны сварки. В частности, учитывая, что в контакте электрод–деталь его диаметр dKЭД примерно равен диаметру рабочей поверхности электрода dЭ (dKЭД ≈ dЭ) (см. табл. 1.1), а диаметр контакта деталь–деталь dKДД приближённо равен диаметру уплотняющего пояска dП (dKДД ≈ dП) и то, что dЭ мало отличается от dП, условно принимают dП ≈ dЭ (где dП ≤ 1,2 dЯ). Кроме того, принимают также, что сопротивления контактов rЭД и rДД равны нулю.

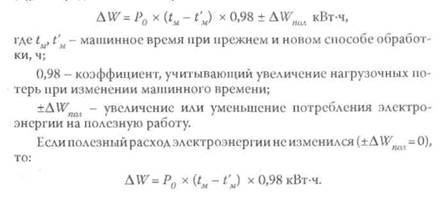

При таких допущениях определяемое сопротивление rЭЭ представляют как сумму сопротивлений двух условных пластин одинаковой толщины s, каждая из которых нагрета до некоторой средней температуры Т1 и Т2 (рис. 2.24). Тогда искомое сопротивление rЭЭК определяется следующей зависимостью [3]:

. (2.18)

. (2.18)

Удельные электросопротивления деталей ρ1 и ρ2 (см. рис. 2.23) определяют соответственно по температурам Т1 и Т2 для полулистов, прилегающих к электродам и контакту деталь–деталь соответственно (рис. 2.24). В частности, при сварке деталей из низкоуглеродистых сталей Т1 и Т2 принимают соответственно равными 1200 и 1500 °С, а для алюминиевых сплавов — 450 и 630 °С. Коэффициент kP, учитывающий неравномерность нагрева деталей, для сталей принимают равным ~ 0,85, для алюминиевых и магниевых сплавов — ~ 0,9. При сварке деталей толщиной 0,8…3 мм коэффициент А. С. Гельмана АГ (см. рис. 2.20) принимают равным ~ 0,8 [3].

Значения сопротивлений, рассчитанные по зависимости (2.18), как правило, согласуются с экспериментальными данными, в частности, приведенными в табл. 2.4.

Значения сопротивлений, рассчитанные по зависимости (2.18), как правило, согласуются с экспериментальными данными, в частности, приведенными в табл. 2.4.

Таким образом, электрическая проводимость зоны сварки, определяемая электрическим сопротивлением свариваемых деталей и контактов электрод–деталь и деталь–деталь, зависит от большого числа технологических факторов точечной сварки и отличается значительной нестабильностью, в первую очередь, из-за нестабильности электрических сопротивлений контактов электрод–деталь и деталь–деталь. Поэтому при приближенных решениях технологических задач КТС проводимость зоны сварки оценивают по электрическому сопротивлению только свариваемых деталей.

Похожие работы

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

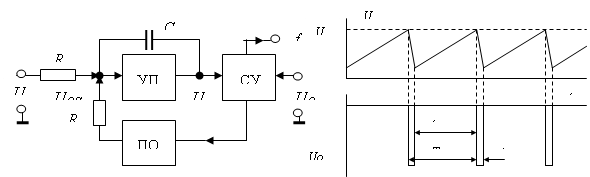

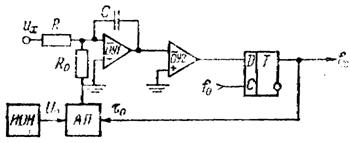

... измерения энергии должна находится в пределах ±(0,1-2,5)%. 4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования Поскольку в электротехнические комплексы дозирования помимо рассмотренных выше устройств цифрового дозирования количества электричества и электрической энергии входят также устройства коммутации и датчики тока и напряжения, то необходимо ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев