Навигация

Определение основных параметров топливной аппаратуры

1.5. Определение основных параметров топливной аппаратуры

Топливная система судового двигателя состоит из следующих основных элементов: топливной цистерны (цистерна расходного топлива); фильтра низкого давления (грубой очистки); топливоподкачивающего насоса; топливного насоса; фильтра высокого давления (тонкой очистки); топливного клапана-форсунки; трубопровода низкого и высокого давления.

Фильтр низкого давления служит для очистки топлива от механических включений и воды. В качестве фильтрующего материала применяют металлическую сетку, войлок и бумагу. Фильтрующий пакет представляет собой набор пластин из металлической сетки или войлока, при проходе через которые топливо освобождается от механических включений.

Перед форсункой, а иногда и непосредственно в ее корпусе устанавливают фильтр тонкой очистки топлива. Он служит для предохранения сопловых отверстий форсунки от засорения механическими включениями в топливе, не задержанных фильтром грубой очистки. Фильтры тонкой очистки топлива применяют щелевого типа.

Назначение топливного насоса – подавать топливо под высоким давлением через форсунку в цилиндр дизеля. Причем подача порции топлива (дозы) за каждый рабочий цикл двигателя должна производиться в определенный период времени и в определенном количестве. Иными словами, топливный насос должен регулировать подачу топлива в зависимости от нагрузки двигателя. Топливные насосы применяют поршневого (плунжерного) типа. В современных дизелях топливо в форсунку подается только на части нагнетательного хода плунжера насоса. На остальной же части его хода топливо перепускается обратно в приемную полость насоса.

Начало подачи топлива в цилиндр двигателя происходит раньше прихода поршня в в. м. т. и определяется величиной угла опережения подачи топлива, т.е. углом поворота коленчатого вала двигателя от момента начала подачи топлива в цилиндр до в. м. т. Подача топлива в цилиндр двигателя регулируется изменением начала подачи (конец подачи остается постоянным), конца подачи (начало подачи остается постоянным) и начала и конца подачи.

Назначение форсунки (топливного клапана) – распыливать и распределять топливо, поданное топливным насосом, в воздушном заряде камеры сгорания.

Скорость истечения топлива из сопла форсунки определяется давлением нагнетания. При малой скорости движения плунжера насоса вследствие незначительной скорости истечения топлива происходит плохой распыл струи топлива, вытекающей из открытой форсунки. Поэтому для обеспечения качественного распыления впрыск топлива производиться с большими скоростями при малой продолжительности подачи.

К преимуществам открытых форсунок относится простота конструкции и невысокая стоимость изготовления. Существенным недостатком таких форсунок является подтекание топлива из сопла после его отсечки (после конца подачи насосом). Подтекание топлива способствует закоксовыванию сопловых отверстий и прекращению работы форсунки. Оно вызывается расширением топлива после отсечки и упругими деформациями топливопровода. Для устранения этого явления объем нагнетательной магистрали следует иметь минимальным и необходимо производить более полную ее разгрузку. Вследствие указанного недостатка в современных судовых дизелях открытые форсунки получили весьма ограниченное применение.

В закрытой форсунке камера сгорания цилиндра дизеля отделена от топливной магистрали высокого давления запорным органом (иглой). Управление иглой форсунки осуществляется автоматически давлением топлива или при помощи механического привода.

Преимуществом закрытой форсунки является отсутствие подтекания топлива при длинных нагнетательных трубопроводах топливной системы.

Распылитель – наиболее ответственная деталь форсунки. При небольших размерах его изготавливают заодно с соплом. Прецизионную пару игла – распылитель выполняют с диаметральным зазором 2,5–3 мк. Посадочный уплотняющий поясок между иглой и ее седлом делают как можно более узким, что обеспечивает необходимую герметичность.

Распылители бывают игольчатые, одно- и многодырчатые, штифтовые и с плоским седлом.

Количество топлива, подаваемое топливным насосом в цилиндр двигателя за один цикл его работы:

![]() см3,

см3,

где ![]() г/см3

– удельный вес

топлива;

г/см3

– удельный вес

топлива;

![]() г/(э.л.с.ч)

г/(э.л.с.ч)

![]() г/(кВтч)

– удельный

расход топлива;

г/(кВтч)

– удельный

расход топлива;

![]() – коэффициент

тактности

дизеля;

– коэффициент

тактности

дизеля;

![]() – число цилиндров;

– число цилиндров;

![]() э.л.с.

э.л.с. ![]() кВт – мощность

двигателя;

кВт – мощность

двигателя;

![]() об/мин – число

оборотов вала

двигателя в

минуту.

об/мин – число

оборотов вала

двигателя в

минуту.

При максимальной мощности двигателя, допускаемой на 10% выше номинальной, удельный расход топлива составляет:

![]() г/ э.л.с.ч

г/ э.л.с.ч

![]() г/(кВтч).

г/(кВтч).

Количество топлива, подаваемое за один цикл при максимальной мощности двигателя:

![]() см3.

см3.

Число оборотов двигателя при этом считается постоянным.

Принимаем:

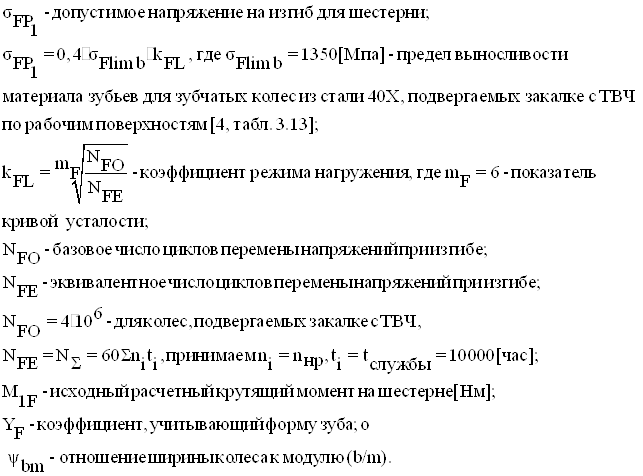

![]() – отношениение

полного хода

плунжера к его

диаметру;

– отношениение

полного хода

плунжера к его

диаметру;

![]() – коэффициент,

который зависит

от типа топливного

насоса.

– коэффициент,

который зависит

от типа топливного

насоса.

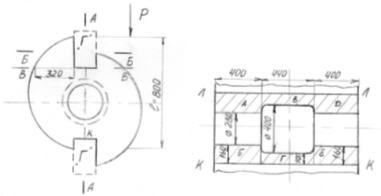

Диаметр плунжера насоса:

см.

см.

Полный ход плунжера:

![]() см.

см.

Площадь сечения цилиндра насоса:

![]() см2.

см2.

Полезный ход плунжера насоса:

![]() см,

см,

где ![]() – коэффициент

подачи топливного

насоса, учитывающий

гидравлические

потери.

– коэффициент

подачи топливного

насоса, учитывающий

гидравлические

потери.

Максимальная теоретическая скорость истечения струи топлива из сопла форсунки равна:

м/сек,

м/сек,

где ![]() – коэффициент

скорости;

– коэффициент

скорости;

![]() м/сек2 – ускорение

свободного

падения;

м/сек2 – ускорение

свободного

падения;

![]() МПа – давление

топлива перед

сопловыми

отверстиями

форсунки в

момент достижения

плунжером

насоса максимальной

скорости

МПа – давление

топлива перед

сопловыми

отверстиями

форсунки в

момент достижения

плунжером

насоса максимальной

скорости ![]() ;

;

![]() МПа – давление

в цилиндре в

тот же момент

времени.

МПа – давление

в цилиндре в

тот же момент

времени.

Принимая неразрывность потока топлива, можно написать:

![]() .

.

Принимаем:

![]() – коэффициент

сжатия струи

в сопловых

отверстиях;

– коэффициент

сжатия струи

в сопловых

отверстиях;

![]() м/сек – максимальная

скорость плунжера.

м/сек – максимальная

скорость плунжера.

Отсюда можно определить суммарное сечение сопловых отверстий форсунки:

![]() мм2.

мм2.

Принимаем:

![]() – число сопловых

отверстий.

– число сопловых

отверстий.

Диаметр сопла форсунки:

мм.

мм.

Заключение

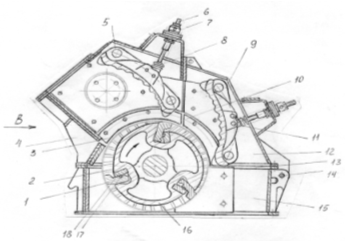

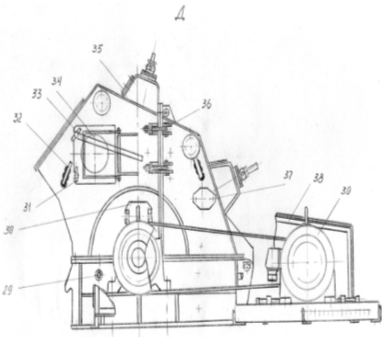

В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891.

В первом разделе дипломного проекта выполнен тепловой расчёт цикла дизеля, произведено построение индикаторной диаграммы, кривой сил инерции, диаграммы касательных сил цилиндра и суммарной диаграммы касательных сил. На основе этих данных произведён расчёт на прочность основных деталей дизеля, а также расчёт основных параметров топливной аппаратуры.

Во втором разделе рассмотрена возможная система охлаждения дизеля, методика гидравлического расчёта системы и модель эрозионно-коррозионных разрушений в системах жидкостного охлаждения двигателей.

В разделе три дипломного проекта “Техническая эксплуатация и обслуживание дизеля” рассмотрены вопросы эксплуатации, диагностирования, испытаний дизеля, а также проведён выбор оптимального режима работы дизеля и расчёт основных параметров дизеля при работе по винтовой характеристике.

В четвёртом разделе дипломного проекта рассмотрен вопрос монтажа главного двигателя на фундаменте и произведён расчёт сборочных единиц крепления дизеля.

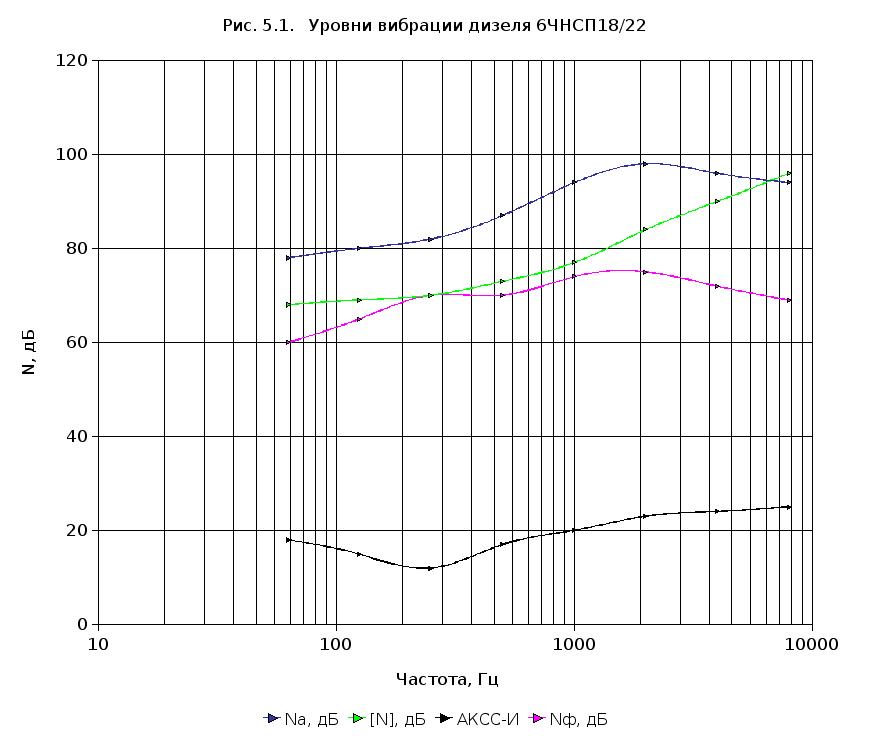

В разделе “Охрана труда” произведён расчёт уровней вибрации опорных поверхностей дизеля в октавных полосах частот и показана возможность установки двигателя на амортизаторы.

В шестом разделе представлена методика прогнозирования и оценки химической обстановки при заражении сильнодействующими ядовитыми веществами и мероприятия по предотвращению этого заражения.

В разделе “Экономическое обоснование проекта модернизации” произведены расчёты технико-экономических показателей судна-прототипа и нового судна и показана экономическая эффективность проекта модернизации.

Таким образом, на основе судна проекта 14891 разработан возможный вариант модернизации данного судна, путём установки на него в качестве главного двигателя спроектированный дизель.

Список использованной литературы

Хандов З.А. Судовые двигатели внутреннего сгорания (теория). М.: Транспорт, 1969.

Хандов З.А. Судовые двигатели внутреннего сгорания (конструкции и расчёты). М.: Транспорт, 1968.

Возницкий И.В., Камкин С.В., Шмелев В.П., Осташенков В.Ф. Рабочие процессы судовых дизелей. М.: Транспорт, 1979.

Грицай Л.Л. Справочник судового механика: в 2 т. М.: Транспорт, 1973.

Гогин А.Ф., Кивалкин Е.Ф., Богданов А.А. Судовые дизели. М.: Транспорт, 1988.

Чиняев И.А. Судовые системы. М.: Транспорт, 1984.

Лопырев Н.К. Технология судоремонта. М.: Транспорт, 1981.

Сумеркин Ю.В. Технология судоремонта. СПб.: СПГУВК, 2001.

Конаков Г.А., Васильев Б.В. Судовые энергетические установки и техническая эксплуатация флота. М.: Транспорт, 1980.

Справочник по серийным транспортным судам: в 8 т. М.: Транспорт, 1988.

Правила Речного Регистра РСФСР: в 3 т. М.: Транспорт, 1989.

Печененко В.И., Козьминых Г.В. Автоматика регулирования и управления судовых силовых установок. М.: Транспорт, 1969.

Сыромятников В.Ф. Наладка автоматики судовых энергетических установок. М.: Транспорт, 1989.

Лазарев А.Н., Филиппов Н.М. Экономическое обоснование дипломных проектов по двигателям внутреннего сгорания для судов речного флота. Методические указания. СПб.: СПбГУВК, 1996.

Лазарев А.Н., Филиппов Н.М. Экономическое обоснование дипломных проектов по судовым энергетическим установкам судов речного флота. Методические указания. СПб.: СПбГУВК, 1999.

Скорняков В.П. Безопасность жизнедеятельности. Методика прогнозирования и оценки химической обстановки при заражении сильнодействующими ядовитыми веществами. Учебно-методическое пособие. СПб.: СПбГУВК, 2000.

Данные компьютерной сети Internet.

Overview Лист1

Диаграмма1

Лист2

| Пояснение | |||||||

| к выполнению раздела дипломного проекта по охране труда | |||||||

| "Расчёт уровней вибрации (по ускорению) опорных поверхностей дизеля | |||||||

| в октавных полосах частот и выбор виброизолирующего крепления" | |||||||

| Программа "Диплом[вибрация дизеля]" - Excel 97 | |||||||

| Последовательность выполнения раздела "Охрана труда" | |||||||

| 1. Открыть программу (Лист2, п.2.) и занести в название п.2 марку дизеля. | |||||||

| 2. Ввести в программу(п.2.1.) исходные данные - характеристики дизеля и винта. | |||||||

| При вводе данных необходимо иметь ввиду следующее: ячейки с формулами | |||||||

| защищены от изменений, поэтому при ошибочном выделении таких ячеек на | |||||||

| экране появляется предупреждающее окно и для продолжения работы по | |||||||

| программе необходимо щёлкнуть "ОК" или нажать "Enter". | |||||||

| 3. Определить спектр уровней вибрации дизеля и занести его в таблицу 1. | |||||||

| 4. По таблицам 3,4,5 выбрать тип виброизолятора, нагрузку в зависимости от мас- | |||||||

| сы дизеля и жёсткость; задать принимаемое число виброизоляторов равное | |||||||

| рекомендуемому. | |||||||

| 5. Определить по программе частоты возмущающих сил дизеля и гребного винта | |||||||

| и частоту свободных вертикальных колебаний дизеля. | |||||||

| 6. При совпадении частоты свободных колебаний дизеля с частотами возмуща- | |||||||

| ющих сил можно увеличить количество виброизоляторов не более чем на 2 или | |||||||

| изменить схему виброизоляции и повторить расчёт. | |||||||

| Количество виброизоляторов принимают чётное. | |||||||

| 7. По п. 2.5. производится подготовка исходных данных и автоматически строит- | |||||||

| ся график на листе "Диаграмма1". Щелчком правой клавиши мыши на поле диа- | |||||||

| граммы открывается окно, затем "Параметры диаграммы", где в название доба- | |||||||

| вляется марка дизеля. | |||||||

| 8. Формулируются выводы по работе. | |||||||

| На печать выводятся 4 страницы Листа2 и Диаграмма на отдельном листе. | |||||||

| Если в программе отсутствует шаблон Диаграмма, то ознакомиться с порядком | |||||||

| её построения можно ниже, на примере построения спектров шума. | |||||||

| Порядок построения спектров | |||||||

| уровней звуковой мощности механического шума и шума газотурбонаддува | |||||||

| 1. Выделить данные. | |||||||

| 2. Щёлкнуть левой клавишей мыши по кнопке "Мастер диаграмм", расположенной | |||||||

| на панеле инструментов. | |||||||

| 3. В окне Шага1 отметить тип диаграммы "Точечная" и вид диаграммы - нижняя | |||||||

| правая; щёлкнуть по Далее. | |||||||

| 4. В окне Шага2 - щёлкнуть по Далее. | |||||||

| 5. В окне Шага3 написать название графика, название осей и отметить линии | |||||||

| сетки. Например: Уровни звуковой мощности механического шума(ряд1) и | |||||||

| шума наддува(ряд2) дизеля 6ЧРПН 36/45; | |||||||

| название оси категорий(X) - Частота, Гц, а оси значений(Y) - L,дБ; | |||||||

| линии сетки - отметить ось X - основные и промежуточные. | |||||||

| Щёлкнуть - Далее. | |||||||

| 6. В окне Шага4 отметить -" На отдельном листе" и щёлкнуть - Готово. | |||||||

| 7. Правой клавишей мыши щёлкнуть по оси X и по Формат оси; в окне Формат | |||||||

| оси щёлкнуть левой клавишей мыши - Шкала. | |||||||

| Установить: | |||||||

| минимальное значение - 10; | |||||||

| максимальное значение - 10000; | |||||||

| цена основных делений - 10; | |||||||

| цена промежуточных делений - любая; | |||||||

| ось Y пересекает в значении 0; | |||||||

| шкала - логарифмическая. | |||||||

| Щёлкнуть "ОК". | |||||||

| 8. Щёлкнуть правой клавишей мыши по оси Y , далее - Формат оси и установить | |||||||

| такое минимальное значение, чтобы кривые располагались примерно в центре | |||||||

| графика. | |||||||

| Щёлкнуть "ОК". | |||||||

| 9. Щёлкнуть правой клавишей мыши по кривой ряда1 и левой клавишей по Фор- | |||||||

| мат рядов данных, затем - Вид; установить цвет - чёрный и толщину сплошной | |||||||

| линии, а потом щёлкнуть "ОК". | |||||||

| 10. Щёлкнуть правой клавишей мыши по кривой ряда2 и левой клавишей по Фор- | |||||||

| мат рядов данных, затем - Вид; установить цвет линии - чёрный, маркер - | |||||||

| Другой; чёрный, фон - чёрный, а потом щёлкнуть "ОК". | |||||||

|

| 5. Охрана труда | |||||||||

| Расчёт уровней вибрации опорных поверхностей дизеля | |||||||||

| в октавных полосах частот и выбор виброизоляторов | |||||||||

| 5.1. Общие сведения | |||||||||

| Уровни вибрации Nа(дБ) опорных поверхностей дизеля в октавных | |||||||||

| полосах частот можно определить по формуле: | |||||||||

| где | Д - диаметр цилиндра дизеля, м; | ||||||||

| n - число оборотов вала дизеля, об/мин; | |||||||||

| Z - число цилиндров дизеля; | |||||||||

| Nf - составляющая, учитывающая характер спектра вибрации | |||||||||

| дизеля, которая зависит от отношения частот f/fmax, дБ; | |||||||||

| f - средняя частота октавной полосы (63, 125, 250, 500, 1000, 2000, | |||||||||

| 4000, 8000Гц); | |||||||||

| fmax -частота, на которой наблюдается максимальный уровень | |||||||||

| вибрации, которая определяется по формуле | |||||||||

| ного уровня в зависимости от числа оборотов вала дизеля; | |||||||||

| k - коэффициент тактности дизеля, который для 4-х тактного | |||||||||

| дизеля равен 0,5, а для двухтактного - 1; | |||||||||

| Nd - поправка, учитывающая число оборотов вала дизеля, дБ. | |||||||||

| Частоты возмущающих сил 1, 2, 3 порядков определяются по | |||||||||

| формулам: | |||||||||

| Дизель | |||||||||

| Гребной винт | |||||||||

| Частота свободных вертикальных колебаний дизеля вдоль оси Z: | |||||||||

| Число опорных виброизоляторов: | |||||||||

| где | nв, Zв - число оборотов и число лопастей винта; | ||||||||

| М - масса дизеля, кг; | |||||||||

| С - общая динамическая жёсткость виброизоляторов, Па*м; | |||||||||

| F - номинальная нагрузка на один виброизолятор, кг. | |||||||||

| 5.2. Программа расчёта уровней вибрации дизеля 6ЧНСП18/22 | |||||||||

| в октавных полосах частот | |||||||||

| "Диплом[вибрация дизеля]" - Excel 97 | |||||||||

| 5.2.1. Исходные данные | |||||||||

| Мощность дизеля N, квт | 440 | ||||||||

| Диаметр цилиндра дизеля Д, м | 0.18 | ||||||||

| Число оборотов вала дизеля n, об/мин | 1000 | ||||||||

| Число цилиндров дизеля Z | 6 | ||||||||

| Коэффициент тактности дизеля k | 0.5 | ||||||||

| Масса дизеля М, кг | 4500 | ||||||||

| Число оборотов гребного вала nв, об/мин | 350 | ||||||||

| Число лопастей гребного винта Zв | 4 | ||||||||

| 5.2.2. Расчёт уровней вибрации опорных поверхностей | |||||||||

| дизеля в октавных полосах частот | |||||||||

| Расчёт почастотных составляющих спектра вибрации | |||||||||

| 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||

| 78 | 80 | 82 | 87 | 94 | 98 | 60 | -191 | ||

| 97 | 97 | 97 | 97 | 97 | 97 | 96 | 94 | ||

| Спектр уровней вибрации дизеля заносится в таблицу1 | |||||||||

| Для определения спектра Nа необходимо в строку 88 до средней частоты | |||||||||

| 2000 | включительно, внести с клавиатуры значения уровней вибрации | ||||||||

| из строки 79, обозначенной прямоугольником, а на других частотах из | |||||||||

| строки 80, обозначенной треугольником до частоты 8000Гц. | |||||||||

| Таблица 5.1 | |||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 | |

| 5.2.3. Выбор виброизолятора для дизеля | |||||||||

| Уровни виброускорения опорных поверхностей дизеля сравниваются с предельными значениями [N], представленными в табл. 5.2. Предельные значения устанавливают уровни вибрации лап дизеля, при которых уровни структурного шума в ближайших к машинному отделению помещениях судна не будут превышать нормативного спектра шума для жилых помещений. | |||||||||

| Таблица 5.2 | |||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| [N], дБ | 68 | 69 | 70 | 73 | 77 | 84 | 90 | 96 | |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 | |

| Тип виброизолятора выбирается таким образом, чтобы его акустическая эффективность (табл. 5.3) была бы не ниже величины W превышения уровней вибрации дизеля Nа над допустимым значением [N]. Несоблюдение этого условия допускается в одной октаве. При полной невозможности выполнения этого условия производят выбор наиболее эффективного для этого дизеля виброизолятора и указывают на необходимость применения дополнительных средств снижения структурного шума. К средствам снижения структурного шума относятся: усиленные двустенные конструкции ограждений ("плавающие"), вибропоглощающие покрытия, виброизолирующие крепления надстроек и др. | |||||||||

| Расшифровка марок виброизоляторов и их нагрузка представлены в табл. 5.4. | |||||||||

| Таблица 5.3 | |||||||||

| Акустическая эффективность виброизоляторов, дБ | |||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| АКСС-М | 0 | 0 | 10 | 5 | 7 | 12 | 15 | 18 | |

| АКСС-И | 18 | 15 | 12 | 17 | 20 | 23 | 24 | 25 | |

| РН | 14 | 12 | 10 | 15 | 17 | 18 | 20 | 20 | |

| АПрС | 23 | 20 | 15 | 20 | 23 | 25 | 25 | 25 | |

| W, дБ | 10 | 11 | 12 | 14 | 17 | 14 | 6 | -2 | |

| Таблица 5.4 | |||||||||

| Марка | Расшифровка марки виброизолятора | Нагрузка, кг | |||||||

| АКСС-М - | амортизатор корабельный со страховкой (резина жёсткая); | 220 | 400 | ||||||

| АКСС-И - | амортизатор корабельный со страховкой (резина мягкая); | 220 | 400 | ||||||

| РН - | амортизатор резиновый наклонный; | 200 | 650 | ||||||

| АПрС - | амортизатор пружинный со страховкой. | 200 | 400 | ||||||

| Дизель-генераторы устанавливают на виброизоляторы АПрс или АКСС-И, а | |||||||||

| главные двигатели - на РН или АКСС-И. | |||||||||

| Выбирается виброизолятор: | марка | АКСС-И | нагрузка | 400 | |||||

| жёсткость (табл. 5.5) | 5200000 | ||||||||

| Рекомендуемое число опорных виброизоляторов | 12 | ||||||||

| Принимаемое число опорных виброизоляторов | 12 | ||||||||

| 5.2.4. Проектирование системы виброизоляции | |||||||||

| При проектировании системы виброизоляции необходимо обеспечить высокую | |||||||||

| акустическую эффективность крепления и надёжность его работы. | |||||||||

| Следует стремиться к тому, чтобы частота свободных колебаний виброизолированного двигателя была бы как можно ниже; не допускается совпадение частот свободных колебаний и возмущающих сил. | |||||||||

| Частота свободных колебаний двигателя зависит от динамической жёсткости | |||||||||

| виброизоляторов (табл. 5.5), их количества и массы механизма. | |||||||||

| Таблица 5.5 | |||||||||

| Номинальная нагрузка на виброизоляторы и их динамическая жёсткость С | |||||||||

| Марка | АКСС-М | АКСС-И | РН | АПрС | |||||

| Нагрузка,кг | 220 | 400 | 220 | 400 | 200 | 650 | 200 | 400 | |

| С, Па*м | 9700000 | 10300000 | 3900000 | 5200000 | 3300000 | 10300000 | 140000 | 267000 | |

| Расчёт частот колебаний | |||||||||

| Частота (Гц) возмущающих сил для дизеля: | |||||||||

| первого порядка | 17 | ||||||||

| второго порядка | 50 | ||||||||

| Частота (Гц) возмущающих сил для гребного винта: | |||||||||

| первого порядка | 6 | ||||||||

| второго порядка; | 4-х лопастные винты | 12 | |||||||

| третьего порядка | 23 | ||||||||

| Частота свободных вертикальных колебаний дизеля | 19 | ||||||||

| Частота свободных вертикальных колебаний дизеля не должна совпадать с частотами возмущающих сил, чтобы не вызвать опасных резонансов и усиления колебаний. При совпадении частот можно уменьшить количество виброизоляторов на 2, относительно рекомендуемого, или изменить систему виброизоляции, а затем повторить расчёт. | |||||||||

| 5.2.5. Подготовка данных для построения спектров вибрации | |||||||||

| Частота,Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| Nа, дБ | 78 | 80 | 82 | 87 | 94 | 98 | 96 | 94 | |

| [N], дБ | 68 | 69 | 70 | 73 | 77 | 84 | 90 | 96 | |

| АКСС-И | 18 | 15 | 12 | 17 | 20 | 23 | 24 | 25 | |

| Nф, дБ | 60 | 65 | 70 | 70 | 74 | 75 | 72 | 69 | |

| Примечание | Nф - уровни вибрации на фундаменте после виброизоляторов. | ||||||||

| В таблицу п. 5.2.5. (строка 171) копируется марка и эффективность выбранного виброизолятора из табл. 5.3 и автоматически строится точечный график на отдельном листе, где вносится марка дизеля. | |||||||||

| Выводы: | Виброизоляция дизеля необходима | ||||||||

| (необходимость виброизоляции дизеля, марка, нагрузка, количество виброизоляторов) | Марка виброизоляторов - АКСС-И | ||||||||

| Нагрузка - 400 кг | |||||||||

| Количество - 12 шт. | |||||||||

Похожие работы

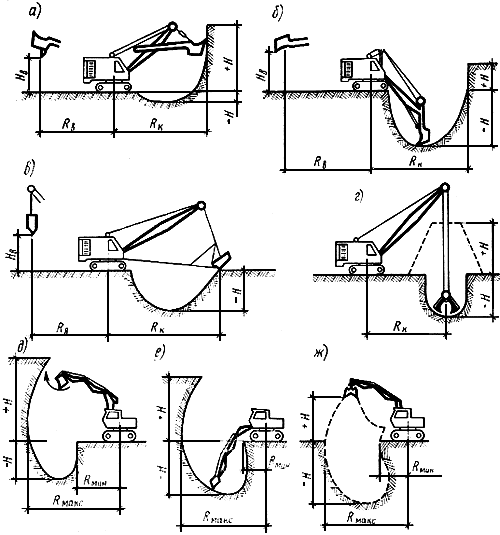

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев