Навигация

Подготовка дизеля к пуску после межнавигационного отстоя фффили ремонта

3.2. Подготовка дизеля к пуску после межнавигационного отстоя фффили ремонта

3.2.1. Общие сведения

Подготовка дизеля к пуску включает: проверку комплектности сборки и соответствия крепления регулировки узлов и деталей требованиям нормативно-технической документации; проверку исправности систем управления, автоматизации, сигнализации и защиты; экипировку (заправку) дизеля охлаждающей жидкостью, маслом и топливом; установку в рабочее положение пробок и вентилей арматуры систем, обслуживающих дизель и опробование дизеля в действии.

От полноты и тщательности выполнения всех подготовительных работ в значительной степени зависит надежность и безопасность, как пуска, так и последующей работы дизеля. Фактически выполняемый объём подготовительных работ зависит от того, в каком состоянии находился дизель в период хранения (стоянки).

В начале навигации, т.е. после зимнего ремонта с частичной или полной разборкой дизеля, в судовых условиях выполняют полный объём подготовительных работ.

После агрегатной замены дизеля на новый, прошедший регулировку, обкатку и испытания на стенде, объём подготовительных работ сокращается за счёт исключения проверок крепления и регулировок узлов, выполненных дизелестроительным заводом. Однако при этом увеличивается продолжительность расконсервации в связи с необходимостью полного удаления до пуска дизеля всех защитных покрытий и специальных смазочных материалов.

Если выполнялись работы по техническому обслуживанию и ремонту в период навигации, то тщательно проверяют только те системы и узлы, которые разбирались или проверка которых предусмотрена инструкцией по эксплуатации. После кратковременной стоянки исправного двигателя в период навигации выполняют наружный осмотр, работы по подготовке систем, обслуживающих дизель.

Проверка лёгкости движения деталей и исправности систем управления, пробный пуск двигателя являются обязательными операциями во всех случаях.

3.2.2. Расконсервация

Перед первым пуском дизеля после монтажа, ремонта или длительной стоянки выполняют его расконсервацию: снимают заглушки с фланцев, устанавливают на место трубопроводы и контрольно-измерительную аппаратуру, удаляют консервационный смазочный материал, промывают трубопроводы, картеры и маслосборники.

Для удаления консервационного смазочного материала с внутренних поверхностей дизель прогревают водой, нагретой до 90–95С; при этом её прокачивают через зарубашечное пространство с помощью резервного насоса. Если на судне нет специальных устройств для прогревания дизеля, горячую воду заливают в последний через горловину расширительного бака или через верхний фланец трубопровода охлаждения и периодически сливают остывшую воду.

Равномерность прогревания обеспечивают сливом наиболее холодной воды из нижней части системы охлаждения через краник циркуляционного насоса. Для уменьшения потерь теплоты дизель нужно накрыть брезентом. Нагретый консервационный смазочный материал стекает в картер, затем его отводят в специальную ёмкость. Для полного удаления консервационного смазочного материала дизель должен быть прогрет до температуры не ниже 65С. Время, необходимое для полного прогревания и стекания смазочного материала(6–10 часов) зависит от массы дизеля и температуры греющей воды.

Из цилиндров консервационный материал удаляют после окончательного прогревания дизеля. Для этого снимают форсунки, осматривают полости цилиндра через форсуночное отверстие и в случае необходимости, шприцом отсасывают излишки масла и продувают цилиндр воздухом при нахождения поршня в в. м. т. Для полного удаления консервационного смазочного материала из цилиндров проворачивают коленчатый вал сначала вручную на 2–3 оборота, а затем электростартёром или воздухом (без подачи топлива).

При расконсервации наружных поверхностей консервационный материал удаляют ветошью, смоченной дизельным топливом, после чего протирают насухо чистой ветошью. Подогревать дизель, при расконсервации обдувая его паром, не разрешается, так как при этом возможно появление конденсата, который вызывает коррозию деталей. Для расконсервации топливных насосов и форсунок их прокачивают дизельным топливом.

Особо тщательно следует удалять смазочный материал из рабочих цилиндров и узлов пускового устройства, т.к. оставшееся в них масло может быть причиной серьёзной аварии (гидравлических ударов в цилиндрах, отказов при пуске, разрыва воздушных трубопроводов).

3.2.3. Проверка монтажа

После расконсервации дизель осматривают, удаляют находящиеся поблизости и не требующийся для пуска инструмент, приспособления и детали, проверяют исправность механизмов, систем и устройств, а также сборку дизеля.

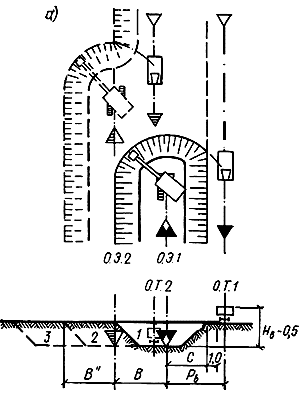

Правильность сборки дизеля определяют наружным осмотром, при котором убеждаются в комплектности и тщательности монтажа всех узлов и трубопроводов, в том, что в картере двигателя и в близи движущихся деталей нет посторонних предметов. Через отверстие для форсунок осматривают внутренние полости цилиндра, т.е. проверяют их чистоту и отсутствие посторонних предметов во впускных и выпускных коллекторах. Одновременно проверят затяжку и шплинтовку гаек шатунных болтов, анкерных связей, фундаментных болтов, шпилек рамовых подшипников, центрирование валопровода и состояние амортизаторов. Затем с помощью ломика удостоверяются в легкости хода и плотности посадки впускных и выпускных клапанов, устанавливают нормальные зазоры в механизме газораспределения, проверяют правильность моментов открытия и закрытия клапанов, осматривают контрольно-измерительную аппаратуру, обращая внимание на наличие и дату клейм и пломб.

Окончив внешний осмотр, и проверку правильности сборки, последовательно подготавливают к действию системы и устройства дизеля, начиная с системы охлаждения.

Похожие работы

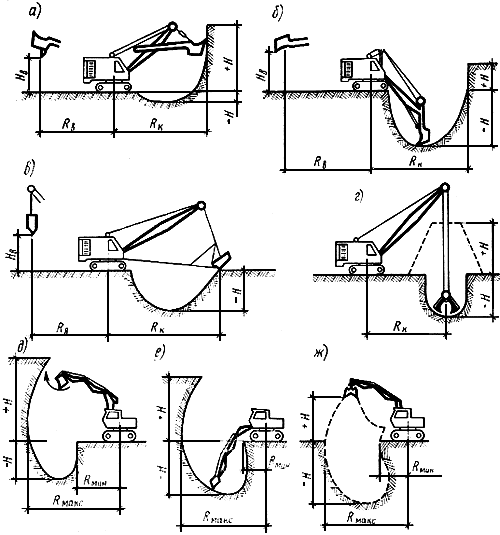

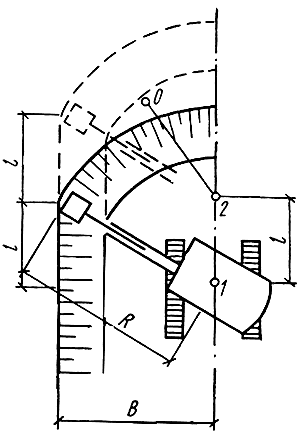

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

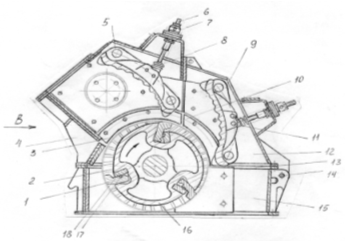

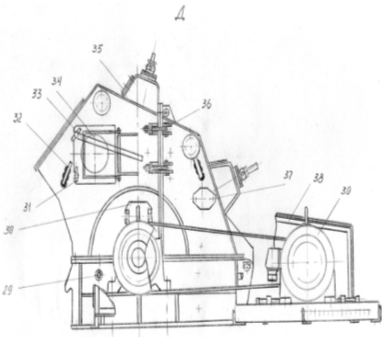

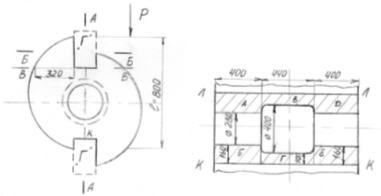

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

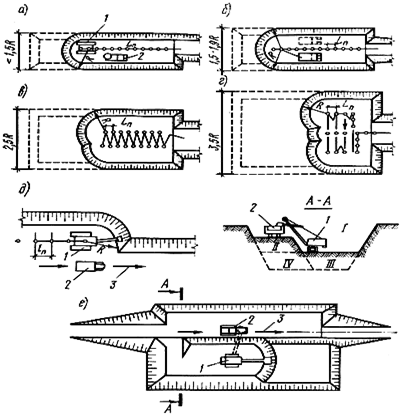

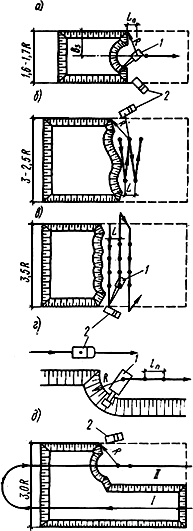

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев