Навигация

Система охлаждения дизеля 6ЧНСП18/22

2. Система охлаждения дизеля 6ЧНСП18/22

2.1. Общие сведения

При работе дизеля его детали нагреваются вследствие трения или соприкосновения с горячими газами. Допустимая температура их нагревания ограничена жаростойкостью материалов, свойствами смазочных масел, надёжностью работы отдельных узлов или условиями протекания рабочего процесса в цилиндрах. Для отвода излишков теплоты и поддержания оптимального уровня температуры деталей дизели охлаждают. В зависимости от вида теплоносителя различают жидкостные, воздушные и испарительные системы охлаждения. Для охлаждения судовых дизелей используют только жидкостные системы, в которых основным теплоносителем является забортная вода.

Наиболее простой по конструкции является проточная система, в которой забортная вода с помощью насоса поступает в полости охлаждения, затем сливается за борт. Однако забортная вода содержит значительное количество взвешенных частиц, а также растворённых минеральных веществ, выпадающих в осадок при нагревании выше 55С, т. е. в этом случае не обеспечивается высокая экономичность и надёжность дизеля. Поэтому для охлаждения современных дизелей используют различные промежуточные теплоносители, для цилиндровых втулок и крышек цилиндров – чистую пресную воду или специально приготовленные охлаждающие жидкости; для подшипников – избыточное количество масла, подаваемого масляным насосом смазочной системы, этим же маслом охлаждают поршни тронковых дизелей; для форсунок – топливо, подаваемое топливоподкачивающим насосом в избыточном количестве.

Промежуточный теплоноситель предназначен для охлаждения нагретых деталей и передачи теплоты основному теплоносителю, транспортирующему воспринятую при этом теплоту за пределы судна и рассеивающему его в окружающей среде. Обмен теплоты между ними происходит в специальных теплообменниках-охладителях (холодильниках).

Промежуточные теплоносители, постоянно циркулируя в замкнутом контуре, многократно используются для охлаждения дизеля. Поэтому системы с промежуточными теплоносителями называют замкнутыми.

При значительном нагревании двигателя снижается прочность деталей, становится невозможным смазывание цилиндра, наблюдается заедание деталей. Однако с охлаждающей жидкостью уносится часть теплоты, выделившейся при сгорании, т. е. увеличатся её потери, в связи с чем охлаждать дизель следует лишь в той степени, насколько это необходимо для его надёжной работы.

Важно выбрать оптимальный температурный режим охлаждения:

во-первых, разность температур выходящей из двигателя и входящей в него воды (перепад температур) должна быть минимальной, не более 20С. При большом перепаде температур детали охлаждаются неравномерно, в них появляются значительные тепловые напряжения, ухудшаются условия их работы;

во-вторых, следует стремится к тому, чтобы средняя температура воды в двигателе была по возможности высокой, ибо в этом случае уменьшается теплопередача и, следовательно, количество теплоты, уносимой водой. При повышении температуры воды снижаются тепловые напряжения и уменьшается изнашивание втулок цилиндра. Последнее объясняется, прежде всего, уменьшением работы трения вследствие снижения вязкости масла. Кроме того, при высокой температуре воды повышается температура стенки цилиндра, что препятствует конденсации водяного пара в цилиндре и, значит, образованию во взаимодействии с сернистыми газами кислот, ускоряющих изнашивание втулки. Поэтому повышать температуру воды особенно целесообразно при работе дизеля на сернистом топливе. Наконец, с повышением температуры воды уменьшается жёсткость работы двигателя. При работе дизеля с частичной нагрузкой желательно поддерживать постоянный, достаточно высокий температурный уровень охлаждения.

О температурном режиме охлаждения судят по температуре выходящей из дизеля воды. У существующих конструкций дизелей оптимальная температура воды 75–85С для среднеоборотных и 85–95С для высокооборотных дизелей. Встречаются двигатели с системами высокотемпературного (свыше 95С) охлаждения. Замкнутый контур системы охлаждения таких двигателей оборудован специальным паровоздушным клапаном, поддерживающим повышенное давление в системе с целью предотвращения образования паровых мешков и местного перегревания деталей.

2.2. Система охлаждения дизеля

Управление тепловым состоянием двигателя осуществляется совокупностью устройств охлаждения-подогрева элементов остова и деталей движения и теплоносителей (охлаждающей жидкости, наддувочного воздуха, масла, топлива), которые часто связаны с системой утилизации теплоты.

От эффективности работы этой сложной многофункциональной системы зависит экономичность и ресурс дизелей.

Системы с умеренным уровнем температуры (70–90С) – двухконтурные, являются преобладающими среди применяемых в настоящее время на судовых дизелях. Они вполне оправданы для нефорсированных дизелей, что не исключает, однако, необходимости дальнейшего повышения их эффективности.

Уже ряд десятилетий ведутся работы над высокотемпературными и испарительными системами охлаждения, потенциально обладающие рядом существенных достоинств.

В общем случае, при высокотемпературном охлаждении оптимальной температурой принято считать такую, при которой наблюдается поверхностное кипение

Высокотемпературное охлаждение повышает КПД дизелей, уменьшает вероятность охлаждения зеркала цилиндра ниже точки росы продуктов сгорания топлива, в 3–5 раз уменьшает размеры водяных охладителей, повышает износостойкость цилиндровых втулок.

Высокотемпературное охлаждение с энергетической точки зрения выгоднее любых других систем охлаждения. Однако, переход на высокотемпературное охлаждение, естественно, сопровождается некоторым ростом температуры деталей ЦПГ, что может нарушить качественную смазку цилиндров. Несколько ухудшается воздухоснабжение дизеля при работе на номинальной нагрузке из-за уменьшения коэффициента наполнения цилиндров свежим зарядом воздуха. Затрудняется обеспечение бескавитационной работы циркуляционных насосов.

В настоящее время все большее количество фирм начинают применять системы высокотемпературного охлаждения.

Внедрение высокотемпературного охлаждения целесообразно проводить одновременно с внедрением систем глубокой утилизации теплоты. При этом резко возрастающие требования к обеспечению надежности систем охлаждения, к качеству технического обслуживания и профессионализму обслуживающего персонала будут оправданы повышением экономичности СЭУ.

При таком охлаждении, прежде всего, необходимо обеспечить герметичность системы, функционирующей при давлениях 0,3–0,5 МПа, что делает особенно важным повышение качества охлаждающей жидкости, исключающей существенную коррозию и кавитационную эрозию деталей, образующих зарубашечное пространство, и других элементов системы охлаждения и утилизации теплоты.

Особенностью этой системы является трехконтурность, причем низкотемпературный и высокотемпературный контуры постоянно сообщаются друг с другом. В системе два регулятора температуры, теплообменники включены в схему параллельно друг другу.

Кроме охлаждения на рабочих нагрузках деталей двигателей, возникает необходимость прогрева деталей и увеличения температуры рабочих сред.

Так, перед запуском необходим прогрев деталей остова для снижения тепловых напряжений, улучшения процессов смесеобразования и воспламенения топлива.

Предусмотренное на всех высокофорсированных двигателях охлаждение наддувочного воздуха, при котором в систему охлаждения отводится до 15% подведенной теплоты, все чаще основывается на применении комбинированных или двухсекционных теплообменников с тем, чтобы наддувочный воздух мог либо охлаждаться, либо подогреваться на холостом ходу и малых нагрузках.

Подогрев воздуха на частичных нагрузках повышает топливную экономичность двигателя, снижает динамичность рабочего процесса, а также уровень вибраций, порождаемый рабочим процессом двигателей повышенной и высокой оборотности.

Следует отметить, что увеличение глубины охлаждения наддувочного воздуха на рабочих нагрузках сопровождается ростом габаритов охладителя наддувочного воздуха и его гидравлического сопротивления, что негативно отражается на коэффициенте наполнения дизелей, их экономичности и требует поиска новых способов охлаждения.

Похожие работы

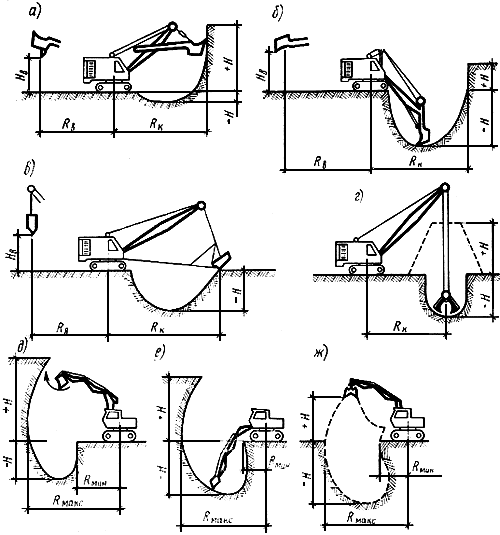

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев