Навигация

Расчёт на прочность основных деталей модернизируемого ййййдизеля

1.4. Расчёт на прочность основных деталей модернизируемого ййййдизеля

1.4.1. Расчёт на прочность коленчатого вала

Коленчатый вал – одна из наиболее ответственных деталей двигателя. Сложность конструкции и изготовления обуславливает высокую его стоимость. Коленчатый вал подвергается значительным изгибающим и скручивающим усилиям переменного значения, поэтому для его изготовления применяют наиболее качественный металл. Оценку металла производят по показателям динамической прочности: ударной вязкости, предела усталости и относительного удлинения.

Коленчатые валы малых размеров быстроходных дизелей и валы с высокими удельными давлениями на шейки изготовляют из легированных сталей. Присадка хрома повышает твёрдость стали, предел прочности и износоустойчивость, но способствует образованию волосовин и трещин. Присадка никеля и молибдена измельчает структуру стали, вследствие чего повышается её вязкость и удлинение. Применение современных методов закалки позволяет повысить твёрдость шеек коленчатого вала и тем самым увеличить моторесурс двигателя.

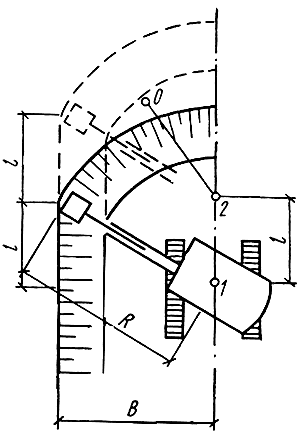

Конструкция коленчатого вала и способ его изготовления обуславливаются значением радиуса мотыля и числом колен, т.е. числом цилиндров двигателя. Каждое колено состоит из мотылевой шейки, двух щёк и двух рамовых шеек. Коленчатые валы быстроходных двигателей малой и средней мощности изготовляют цельноковаными или цельноштампованными. Валы двигателей средней и большой мощности выполняют составными из двух и более частей, соединённых фланцами, при большом диаметре шейки валы изготовляют с составными мотылями. В последнем случае шейки и щёки вала отковывают отдельно и соединяют в одно целое при помощи горячей прессовой посадки.

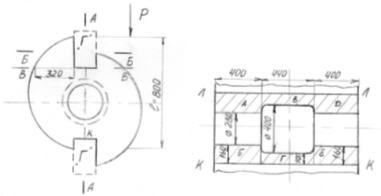

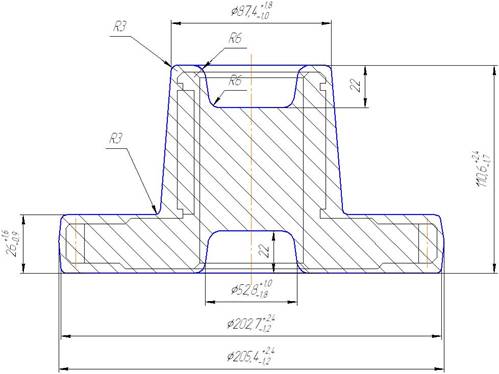

Предварительно принимаем основные размеры коленчатого вала:

внешний

диаметр шеек

коленчатого

вала – ![]() мм;

мм;

длина

мотылевых шеек

– ![]() мм;

мм;

длина

рамовых шеек

– ![]() мм;

мм;

расстояние

между осями

цилиндров –

![]() мм;

мм;

расстояние

между внутренними

кромками рамовых

подшипников

– ![]() мм;

мм;

толщина

щеки – ![]() мм;

мм;

ширина

щеки – ![]() мм.

мм.

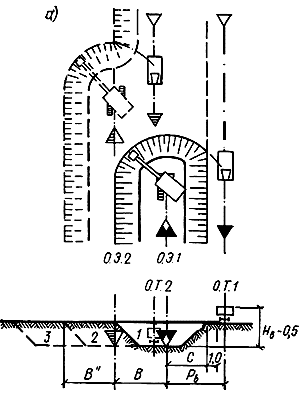

Размеры коленчатого вала должны удовлетворять требованиям Регистра. Диаметр шеек стального коленчатого вала судовых дизелей должен быть не меньше определённого по формуле:

см,

см,

где D – диаметр цилиндра в сантиметрах;

S – ход поршня в сантиметрах;

t – амплитуда удельных тангенциальных сил одного цилиндра:

![]() кгс/см2

кгс/см2![]() МПа;

МПа;

![]() – коэффициент,

принимаемый

в зависимости

от тактности

и количества

цилиндров;

– коэффициент,

принимаемый

в зависимости

от тактности

и количества

цилиндров;

![]() – коэффициент,

определяемый

в зависимости

от диаметра

сверления

шейки;

– коэффициент,

определяемый

в зависимости

от диаметра

сверления

шейки;

L – расстояние между серединами рамовых шеек в сантиметрах;

![]() – допускаемая

амплитуда

напряжений:

– допускаемая

амплитуда

напряжений:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() – предел усталости

материала вала

при кручении:

– предел усталости

материала вала

при кручении:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() кгс/см2

кгс/см2![]() МПа – предел

прочности для

стали 40ХН.

МПа – предел

прочности для

стали 40ХН.

Ширина щеки по требованиям Регистра должна быть не меньше определяемой по формуле:

![]() см,

см,

где С – расстояние от середины рамового подшипника до средней плоскости щеки в сантиметрах;

![]() – коэффициент,

учитывающий

концентрацию

напряжений

в галтели между

мотылевой

шейкой и щекой

и усиление щеки

перекрытием

мотылевой и

рамовой шеек;

– коэффициент,

учитывающий

концентрацию

напряжений

в галтели между

мотылевой

шейкой и щекой

и усиление щеки

перекрытием

мотылевой и

рамовой шеек;

![]() – допускаемая

амплитуда

напряжений:

– допускаемая

амплитуда

напряжений:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Величина нагрузки на шейку коленчатого вала определяет условия работы подшипников и срок их службы. Очень важно, чтобы при работе подшипников не происходило выдавливания масляного слоя, разрушения антифрикционного слоя подшипника и ускоренного износа шеек.

Наибольшее удельное давление на 1 см2 проекции мотылевой шейки, по данным практики, должно быть не более:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа,

МПа,

где ![]() кгс

кгс ![]() кН.

кН.

Наибольшее удельное давление на 1 см2 проекции рамовой шейки должно быть не более:

кгс/см2

кгс/см2![]() МПа

МПа![]() МПа.

МПа.

При выполнении проверочного расчёта на прочность коленчатый вал обычно рассматривают как разрезную балку. Расчёт производят только одного наиболее нагруженного колена. Расчёт коленчатого вала как многоопорной балки не может быть достаточно точным, так как фундаментная рама не является абсолютно жёсткой и её деформации значительно влияют на величину моментов, изгибающих вал. Расчёт одного колена вала также является неточным, но расчётные напряжения при этом получаются несколько выше действительных.

Расчёт

производят

при двух опасных

положениях

вала – когда

мотыль находиться

в верхней мертвой

точке и когда

он повернут

на угол ![]() ,

при котором

касательное

усилие достигает

наибольшей

величины. Для

определения

наиболее нагруженного

колена вала

пользуются

диаграммой

касательных

сил от одного

цилиндра.

Суммирование

ординат кривой

касательных

сил для различных

цилиндров при

одних и тех же

абсциссах

позволяет

определить

наиболее нагруженное

колено. При

суммировании

касательных

усилий отдельных

цилиндров

кривые касательных

сил сдвигаются

на угол

,

при котором

касательное

усилие достигает

наибольшей

величины. Для

определения

наиболее нагруженного

колена вала

пользуются

диаграммой

касательных

сил от одного

цилиндра.

Суммирование

ординат кривой

касательных

сил для различных

цилиндров при

одних и тех же

абсциссах

позволяет

определить

наиболее нагруженное

колено. При

суммировании

касательных

усилий отдельных

цилиндров

кривые касательных

сил сдвигаются

на угол ![]() ,

где

,

где ![]() – угол между

мотылями (вспышками)

и величина k

зависит от

порядка работы

цилиндров.

– угол между

мотылями (вспышками)

и величина k

зависит от

порядка работы

цилиндров.

При

порядке работы

1-5-3-6-2-4 кривая касательных

сил пятого

цилиндра должна

быть сдвинута

на 120

по отношению

к кривой для

первого цилиндра,

и соответственно

кривые для

третьего, шестого,

второго и четвёртого

цилиндров

должны быть

сдвинуты на

углы ![]() ,

,

![]() ,

,

![]() и

и![]() .

Результаты

суммирования

сведены в табл.

1.5.

.

Результаты

суммирования

сведены в табл.

1.5.

Максимальное

значение радиальной

силы определятся

как отрезок

прямой линии,

заключённый

между кривой

давления газа

и кривой сил

инерции при

![]() 360.

Необходимо

определить

мотыль, который

при максимальном

значении радиальной

силы передаёт

наибольший

вращающий

момент от прочих

цилиндров. Для

этой цели ординаты

диаграммы

касательных

сил суммируют

от 0

через каждые

120.

Результаты

сведены в табл.

1.6.

360.

Необходимо

определить

мотыль, который

при максимальном

значении радиальной

силы передаёт

наибольший

вращающий

момент от прочих

цилиндров. Для

этой цели ординаты

диаграммы

касательных

сил суммируют

от 0

через каждые

120.

Результаты

сведены в табл.

1.6.

Таблица 1.5

| № мо-тылей | Углы поворота вала | Порядок вспышек | ||||||

|

| 23 | 143 | 263 | 383 | 503 | 623 | ||

| 1 |

| – 0,345 – 0,188 | – 0,417 0,225 | – 0,176 – 0,425 | 8,481 4,625 | – 1,019 0,550 | – 0,093 – 0,238 | 1 |

| 2 |

| – 0,176 – 0,425 – 0,613 | 8,481 4,625 4,850 | – 1,019 0,550 0,125 | – 0,093 – 0,238 4,387 | – 0,345 – 0,188 0,362 | – 0,417 0,225 – 0,013 | 5 |

| 3 |

| – 1,019 0,550 – 0,063 | – 0,093 – 0,238 4,612 | – 0,345 – 0,188 – 0,063 | – 0,417 0,225 4,612 | – 0,176 – 0,425 – 0,063 | 8,481 4,625 4,612 | 3 |

| 4 |

| – 0,417 0,225 0,162 | – 0,176 – 0,425 4,187 | 8,481 4,625 4,562 | – 1,019 0,550 5,162 | – 0,093 – 0,238 – 0,301 | – 0,345 – 0,188 4,424 | 6 |

| 5 |

| – 0,093 – 0,238 – 0,076 | – 0,345 – 0,188 3,999 | – 0,417 0,225 4,787 | – 0,176 – 0,425 4,737 | 8,481 4,625 4,324 | – 1,019 0,550 4,974 | 2 |

| 6 |

| 8,481 4,625 4,549 | – 1,019 0,550 4,549 | – 0,093 – 0,238 4,549 | – 0,345 – 0,188 4,549 | – 0,417 0,225 4,549 | – 0,176 – 0,425 4,549 | 4 |

Таблица 1.6

| № мо-тылей | Углы поворота вала | Порядок вспышек | ||||||

|

| 0 | 120 | 240 | 360 | 480 | 600 | ||

| 1 |

| 0 ––– | 0,321 ––– | – 0,347 ––– | 0 10,285 | 0,906 ––– | – 0,314 ––– | 1 |

| 2 |

| – 0,347 ––– ––– | 0 0,321 10,285 | 0,906 ––– ––– | – 0,314 ––– ––– | 0 ––– ––– | 0,321 ––– ––– | 5 |

| 3 |

| 0,906 ––– ––– | – 0,314 ––– ––– | 0 ––– ––– | 0,321 ––– ––– | – 0,347 ––– ––– | 0 0,07 109,5 | 3 |

| 4 |

| 0,321 ––– ––– | – 0,347 ––– ––– | 0 0,559 10,285 | 0,906 ––– ––– | – 0,314 ––– ––– | 0 ––– ––– | 6 |

| 5 |

| – 0,314 ––– ––– | 0 ––– ––– | 0,321 ––– ––– | – 0,347 ––– ––– | 0 0,245 10,285 | 0,906 ––– ––– | 2 |

| 6 |

| 0 0,566 10,285 | 0,906 ––– ––– | – 0,314 ––– ––– | 0 ––– ––– | 0,321 ––– ––– | – 0,347 ––– ––– | 4 |

Таким

образом, на

основании

данных таблиц

можно сделать

вывод, что наиболее

нагруженным

является второе

колено вала.

При положении

этого колена

в верхней мёртвой

точке ![]() кгс

кгс ![]() кН и

кН и ![]() кгс

кгс ![]() кН, а при наибольшей

суммарной

касательной

силе

кН, а при наибольшей

суммарной

касательной

силе ![]() 23

за верхней

мёртвой точкой

23

за верхней

мёртвой точкой

![]() кгс

кгс ![]() кН,

кН, ![]() кгс

кгс ![]() кН и

кН и ![]() кгс

кгс ![]() кН.

кН.

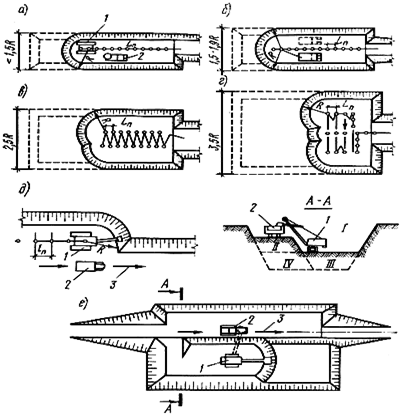

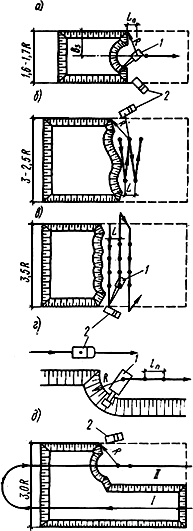

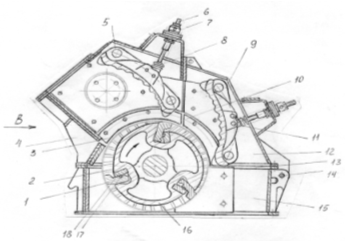

Первое опасное положение

Расчёт

наиболее нагруженного

колена следует

начинать при

положении его

в верхней мёртвой

точке (рис. 1.7). При

этом обычно

силу инерции

не учитывают

и радиальную

силу приравнивают

силе ![]() .

.

Шейка мотыля изгибается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения изгиба:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() см3 – момент

сопротивления

для сплошной

шейки.

см3 – момент

сопротивления

для сплошной

шейки.

Момент, скручивающий мотылевую шейку суммарной касательной силой от расположенных впереди цилиндров:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения кручения:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Сложное напряжение в шейке:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Шейка рамового подшипника изгибается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения изгиба:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() .

.

Шейка рамового подшипника скручивается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения кручения:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Сложное напряжение в рамовой шейке:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Щека мотыля изгибается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

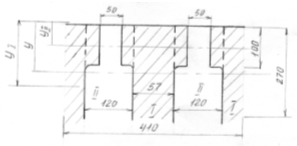

Напряжения изгиба на широкой стороне щеки:

![]() кгс/см2

кгс/см2![]() МПа;

МПа;

Напряжения изгиба на узкой стороне щеки:

кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() см3;

см3;

![]() см3.

см3.

Напряжения сжатия:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Суммарные напряжения:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

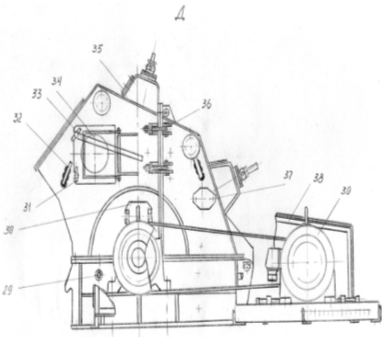

Второе опасное положение

Схема сил, действующих на мотыль, когда касательная сила достигает наибольшего значения, показана на рис. 1.8. Определение наибольшей касательной силы и соответствующей ей радиальной было дано выше.

Шейка мотыля изгибается моментами:

![]() кгссм

кгссм

![]() Нм;

Нм;

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения изгиба:

![]() кгс/см2

кгс/см2![]() МПа;

МПа;

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Шейка мотыля скручивается моментами:

![]() кгссм

кгссм

![]() Нм;

Нм;

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения кручения:

![]() кгс/см2

кгс/см2![]() МПа;

МПа;

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Суммарные напряжения кручения:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Равнодействующее напряжение изгиба:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Сложное напряжение в мотылевой шейке:

![]() кгс/см2

кгс/см2![]() МПа

МПа![]() МПа.

МПа.

Щека мотыля, ближняя к маховику, изгибается моментами:

![]() кгссм

кгссм

![]() Нм;

Нм;

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения изгиба на широкой стороне щеки:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Напряжения изгиба на узкой стороне щеки:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Напряжения сжатия:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Суммарные напряжения:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Щека, кроме того, ещё скручивается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения кручения на середине широкой стороны щеки:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() см3.

см3.

Напряжения кручения на середине узкой стороны щеки:

![]() кгс/см2

кгс/см2![]() МПа,

МПа,

где ![]() см3.

см3.

Сложное напряжение на середине широкой стороны щеки:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Сложное напряжение на середине узкой стороны щеки:

![]()

![]() кгс/см2

кгс/см2![]() МПа

МПа![]() МПа.

МПа.

Рамовая шейка изгибается моментами:

![]() кгссм

кгссм

![]() Нм;

Нм;

![]() кгссм

кгссм

![]() Нм.

Нм.

Равнодействующий изгибающий момент:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения изгиба:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Рамовая шейка скручивается моментом:

![]() кгссм

кгссм

![]() Нм.

Нм.

Напряжения кручения:

![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Сложное напряжение в рамовой шейке:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Если маховик крепиться к фланцу коленчатого вала, то соединительные болты проверяют на срез:

![]() ,

,

где ![]() – радиус мотыля

– радиус мотыля

![]() – число болтов;

– число болтов;

![]() – диаметр болтов;

– диаметр болтов;

![]() – расстояние

от центра вала

до оси болтов;

– расстояние

от центра вала

до оси болтов;

![]() кгс/см2

кгс/см2![]() МПа – допускаемое

напряжение

на срез болтов;

МПа – допускаемое

напряжение

на срез болтов;

![]() – максимальный

скручивающий

момент:

– максимальный

скручивающий

момент:

![]() ,

,

где ![]() – наибольшая

ордината суммарной

диаграммы

касательных

сил, разделённая

на масштаб по

оси ординат.

– наибольшая

ордината суммарной

диаграммы

касательных

сил, разделённая

на масштаб по

оси ординат.

Принимаю:

![]() см;

см; ![]() ;

; ![]() см;

см; ![]() кгс/см2

кгс/см2![]() МПа.

МПа.

Таким образом:

![]() кгс

кгс ![]() кН;

кН;

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа.

МПа.

Похожие работы

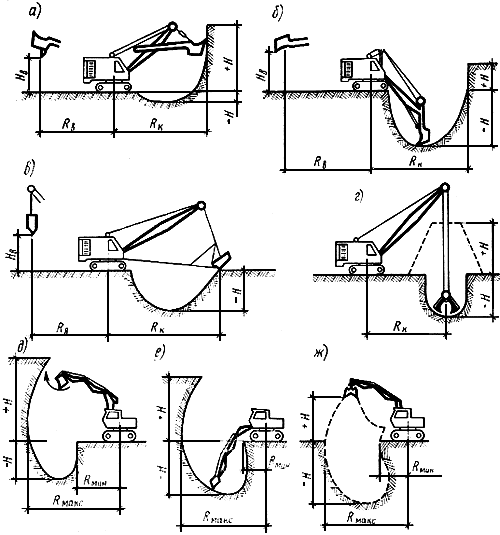

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

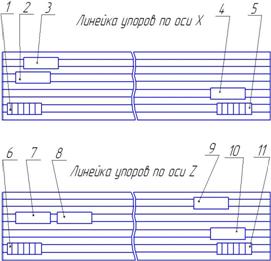

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев