Навигация

Требования безопасности при работе на токарных станках

11.1 Требования безопасности при работе на токарных станках

Зона обработки должна ограждаться как со стороны, так и с противоположной ему стороны, для защиты персонала, работающего на расположенном рядом оборудовании.

Для исключения травмирования патроном или планшайбой при их установке на шпиндель станка следует подкладывать под них прокладки с выемкой под форму патрона или планшайбы.

При закреплении детали в кулачковом патроне или использование планшайб, следует захватывать деталь кулачками, на возможно большую величину. В кулачковом патроне без подпора центром задней бабки закрепляют только короткие, длиной не более 2-х диаметров, уравновешенные детали. В других случаях для подпора используют заднюю.

При скоростном резании на токарных станках работать с не вращающимся центром запрещено.

Для обработки деталей закрепленных в центрах применяют безопасные поводковые патроны.

Для предупреждения захвата специальной одежды токаря ходовыми винтами и валиками, применяют ограждения. Во время работы необходимо соблюдать правила ношения специальной одежды (отсутствие свисающих концов и т.д.).

11.2 Требования безопасности при эксплуатации станков с ЧПУ

До начала работы оператору необходимо проверить наличие и исправность ограждений движущихся элементов станка, а также токоведущих частей электрической аппаратуры и элементов управления, ограждений для защиты от стружки и охлаждающих жидкостей, не повреждены ли открытые участки электропроводки, не оборван ли проводник электрического заземления станка, исправно ли действует пусковые, остановочные, реверсивные устройства, устройства переключения скоростей и фиксаторы органов управления, чтобы не произошло самовыключение, и безотказно проводилась остановка станка; исправность режущего и вспомогательного инструмента и надежность его фиксации его в инструментальном магазине. Работа без защитных ограждений и предохранительных устройств и приспособлений не допускается.

При установке станочного инструмента необходимо проверить его исправность (отсутствие надломов, трещин, правильность заточки т.п.), а для исключения случаев вырыва инструмента из зажимных приспособлений, необходимо надежно укрепить его. Категорически запрещается использовать не предусмотренные технологией подкладки под инструмент.

Перед выключением станка необходимо убедится, что пуск его не угрожает опасностью. Запрещается включать шпиндель и перемещать подвижные узлы станка, если в рабочей зоне механизмов находится обслуживающий персонал.

11.3 Требования безопасности при работе на сверлильных станках

Прежде, чем приступить к работе на станке следует привести в порядок рабочую одежду. Застегнуть и подвязать рукава, надеть головной убор, женщины должны убрать волосы под косынку, подвязанную без свисающих концов. Запрещается работать в рукавицах и перчатках, а так же с забинтованными пальцами без резиновых напальчников.

При обработке хрупких материалов дающих отлетающую стружку, а так же при обработке необходимо применять специальные очки или индивидуальные щитки для защиты лица. Перед началом работы необходимо проверить исправность станка, кроме того, следует убедиться, что обрабатываемая деталь, тески и приспособления прочно и надежно закреплены на столе. При сверлении отверстий в вязких металлах применяют спиральные свёрла со стружкодробящимися канавками. Установку деталей на станок и снятие их со станка производят при отведенном в исходное положение шпинделе с режущим инструментом, за исключением случая, когда станок оснащен специальным многоместным приспособлением, обеспечивающих загрузку деталей вне рабочей зоны.

При установке режущего инструмента следят за надёжностью и прочностью их крепления и правильности центровки. Установку инструментов проводят при полном останове станка, нельзя пользоваться инструментом с изношенными конусными хвостовиками при установке в шпиндель сверла или развёртки с конусным хвостовиком следует остерегаться пореза рук о режущую кромку инструмента. Режущий инструмент подводят к обрабатываемой детали постепенно без удара. В случае заедания инструмента, поломки хвостовика сверла, метчика и т.п. станок необходимо выключить. Перед остановом станка инструмент отводят от обрабатываемой детали. После выключения станка нельзя останавливать шпиндель патрон нажимом руки и прикасаться рукой к сверлу.

11.4 Требования безопасности при работе на фрезерных станках

Перед установкой на станке обрабатываемые детали и приспособления, особенно их соприкасающиеся базовые поверхности, должны быть очищенные от стружки и масла.

Деталь закрепляют в местах находящихся, как можно ближе к обрабатываемой поверхности. При креплении деталей за необработанные поверхности следует применять тиски и приспособления с насечкой на прижимных губках.

Пользоваться можно только исправной фрезой. Перед её установкой следует проверить надёжность и прочность крепления зубьев или пластин из твёрдого сплава, которые не должны иметь выкрошившихся мест, трещин и прижогов.

Фрезы должны быть ограждены, в противном случае разрешается работать только в защитных окнах.

При скоростном фрезеровании, кроме ограждений применяют приспособления для улавливания для и отвода стружки (специальные стружкоотводчики и т.д.)

В процессе фрезерования нельзя допускать скопление стружки на фрезе и оправке. Удаляют стружку в близи врезающейся фрезы только кисточкой, с ручкой длиной не менее 250мм.

Врезать фрезу в деталь следует постепенно, при этом механическую подачу нужно включить до соприкосновения детали с фрезой. При ручной подаче нельзя допускать резких увеличений скорости и глубины резания.

Похожие работы

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 - C2) * А2, где C1 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при ...

... расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого ...

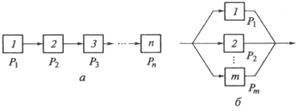

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев