Навигация

Расчет общей численности работающих на участке

13.3.2 Расчет общей численности работающих на участке

Общая численность работающих участка складываются из численности основных, вспомогательных рабочих, а также руководителей, специалистов и служащих.

13.3.2.1 Расчет численности основных рабочих на каждой операции

определяются по формуле:

Рсп = ![]() ∙ h ∙ Kсп,

∙ h ∙ Kсп,

где Onpi - принятое количество оборудования на данной операции;

Cф- количество станков, которые может обслуживать рабочий;

h - сменность работы оборудования;

Ксп - коэффициент, учитывающий потери рабочего времени по уважительным причинам (отпуска, болезни, выполнения, гособязанностей): Ксп=1,1;

Рсп - списочное количество рабочих;

Сф=  ,

,

где tм - машинное время обработки;

Машинное время – это время затрачиваемое на обработку детали без непосредственного участия рабочего

Машинное время – это время, в течение которого производится снятие стружки т. е. происходит изменение формы, размеров и внешнего вида детали.

В машинное время входит время, затрачиваемое на врезание и перебег (подход и выход) режущего инструмента, на обратные ходы (у строгальных и долбёжных), на проход инструмента при пробных стружках, поэтому при учёте машинного времени рассчитанная длина обработки применяется с учётом всех этих припусков.

tшт - штучное время;

Штучное время – это сумма машинного времени, затрачиваемого на обработку детали, вспомогательного времени, необходимого для установки и снятия детали, для подхода и отхода инструмента, времени на обслуживание оборудования, время затрачиваемое на физические нужды рабочего

(tшт= tм+ tвс+ tобс+ tф)

tpyч - ручное время обработки;

tpyч = tшт – tм

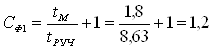

tРУЧ 1 = 10,43 – 1,8 = 8,63 мин.

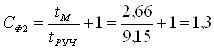

tРУЧ 2 = 11,81 – 2,66 = 9,15 мин.

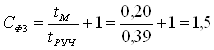

tРУЧ 3 = 0,59 – 0,20 = 0,39 мин.

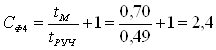

tРУЧ 4 = 1,19 – 0,70 = 0,49 мин.

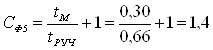

tРУЧ 5 = 0,96 – 0,30 = 0,66 мин.

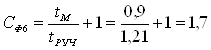

tРУЧ 6 = 2,11 – 0,90 = 1,21 мин.

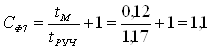

tРУЧ 7 = 1,29 – 0,12 = 1,17 мин.

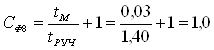

tРУЧ 8 = 1,43 – 0,03 = 1,40 мин.

tРУЧ 9 = 1,3 – 0,036 = 1,264 мин.

Подсчитываем количество станков, которые может обслуживать рабочий.

Расчёт численности основных рабочих на каждой операции

Рсп1 = ![]() ∙ 2 ∙ 1,1 = 7,3

∙ 2 ∙ 1,1 = 7,3

Рсп2 = ![]() ∙ 2 ∙ 1,1 = 7,1

∙ 2 ∙ 1,1 = 7,1

Рсп3 = ![]() ∙ 2 ∙ 1,1 = 1,5

∙ 2 ∙ 1,1 = 1,5

Рсп4 = ![]() ∙ 2 ∙ 1,1 = 0,9

∙ 2 ∙ 1,1 = 0,9

Рсп5 = ![]() ∙ 2 ∙ 1,1 = 1,6

∙ 2 ∙ 1,1 = 1,6

Рсп6 = ![]() ∙ 2 ∙ 1,1 = 1,3

∙ 2 ∙ 1,1 = 1,3

Рсп7 = ![]() ∙ 2 ∙ 1,1 = 2,0

∙ 2 ∙ 1,1 = 2,0

Рсп8 = ![]() ∙ 2 ∙ 1,1 = 2,2

∙ 2 ∙ 1,1 = 2,2

Рсп9 = ![]() ∙ 2 ∙ 1,1 = 2,2

∙ 2 ∙ 1,1 = 2,2

Все расчеты сводим в таблицу 3.

Таблица 3

Численность и разряд основных рабочих

| № | Наименование операции | Опр. | Сф | Количество рабочих | Разряд рабочих | Профессия | |

| Рсп.р. | Рсп.пр. | ||||||

| 1 | Токарная | 4 | 1,2 | 7,3 | 8 | 5 | Токарь |

| 2 | Токарная | 4 | 1,3 | 7,1 | 8 | 5 | Токарь |

| 3 | Сверлильная | 1 | 1,5 | 1,5 | 2 | 4 | Сверловщик |

| 4 | Сверлильная | 1 | 2,4 | 0,9 | 1 | 4 | Сверловщик |

| 5 | Фрезерная | 1 | 1,4 | 1,6 | 2 | 4 | Фрезеровщик |

| 6 | Резьбофрезерная | 1 | 1,7 | 1,3 | 2 | 4 | Фрезеровщик |

| 7 | Вн. шлифовальная | 1 | 1,1 | 2,0 | 2 | 5 | Шлифовщик |

| 8 | Кр. шлифовальная | 1 | 1,0 | 2,2 | 3 | 5 | Шлифовщик |

| 9 | Заточная | 1 | 1,0 | 2,2 | 3 | 5 | Заточник |

| Итого | 15 | 12,6 | 26,1 | 31 | |||

На основании расчётов определяется средний тарифный коэффициент рабочих, таблица 4.

Таблица 4

Тарифный коэффициент рабочих

| Наименование профессий | Количество рабочих | В том числе по разряду | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1,0 | 1,05 | 1,10 | 1,20 | 1,30 | 1,40 | ||

| Токарь | 8 | 8 | |||||

| Токарь | 8 | 8 | |||||

| Сверловщик | 2 | 2 | |||||

| Сверловщик | 1 | 1 | |||||

| Фрезеровщик | 2 | 2 | |||||

| Фрезеровщик | 2 | 2 | |||||

| Шлифовщик | 2 | 2 | |||||

| Шлифовщик | 3 | 3 | |||||

| Заточник | 3 | 3 | |||||

| Итого: | 31 | 7 | 24 | ||||

Расчёт основных рабочих производства. К ним относятся:

- токарь

- фрезеровщик

- сверловщик

- шлифовщик и т.д.

Rср.осн. раб.=  ,

,

где Ri– количество работников

Pi– разряд рабочих

Робщ – общее число рабочих

Rср. осн. раб = ![]()

Кср.осн.раб.=  ,

,

где Кi– тарифный коэффициент

Кср. осн. раб = ![]()

Похожие работы

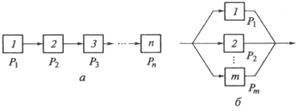

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 - C2) * А2, где C1 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при ...

... расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев