Навигация

Иногда трудно осуществлять наблюдение за работой некоторых

3. Иногда трудно осуществлять наблюдение за работой некоторых

объектов при их реальной эксплуатации.

Перечисленные причины определяют необходимость широкого примене-

ния испытаний изделий на безотказную работу и моделирования процесса

эксплуатации. Испытания на безотказную работу почти всегда связаны с

физическим моделированием условий эксплуатации. При проведении этих

испытаний обычно удается преодолеть большинство перечисленных труднос-

тей. Однако эксперимент продолжается очень долго, обычное время нара-

ботки на отказ исчисляется десятками тысяч часов. Для проведения экс-

перимента необходимо значительное количество специального оборудова-

ния. Как правило, подобный эксперимент стоит очень дорого; часто при

испытаниях приходится расходовать значительное количество специального

оборудования. Испытаниям подвергаются лишь серийно выпускаемые изде-

лия, тогда как часто желательно иметь хотя бы некоторую информацию о

проектируемых изделиях. Поэтому нельзя ограничиться лишь испытаниями

- 70 -

на безотказную работу. Возникает вопрос о применении и всемерном раз-

витии моделирования процесса эксплуатации изделий и разработке методов

ускоренных испытаний.

Этот путь лабораторных исследований дает возможность проводить

эксперимент в течение очень короткого времени, многократно повторять и

видоизменять его. Кроме того, можно в какой-то степени исследовать по-

ведение будущих, проектируемых объектов.

Испытания на безотказную работу бывают определительными или конт-

рольными. При определительных испытаниях находят действительные значе-

ния показателей надежности технических объектов. Контрольные испытания

должны либо подтвердить, что испытуемые объекты обладают надежностью

не ниже требуемой (при этом технические объекты принимаются), либо оп-

ровергнуть это утверждение (при этом объекты бракуются). Иначе говоря,

определительные испытания проводят с целью сбора информации о надеж-

ности объектов, контрольные испытания - для обоснования решения о ка-

честве продукции.

Испытаниям на безотказную работу обычно подвергается сравнительно

небольшое число экземпляров объектов. Поэтому существует проблема ста-

тистической оценки свойств объектов по результатам испытаний ограни-

ченного числа экземпляров. Имеются два варианта постановки этой зада-

чи, обычно связанные с различным назначением испытаний:

1. Может быть поставлен вопрос, соответствуют ли значения показа-

телей надежности заданным требованиям. Этот вопрос обычно возникает

при контрольных и приемо-сдаточных испытаниях. При такой постановке

задачи решение обычно ищется путем проверки статистических гипотез.

2. Можно ставить вопрос об определении численных значений показа-

телей надежности испытуемых объектов. Такие вопросы возникают при ис-

пытаниях блоков, узлов, макетов аппаратуры в ходе ее конструирования и

применения. В данном случае обычно применяются методы оценки парамет-

ров распределения наработки на отказ.

Общие методы решения подобных задач в математической статистике

разрабатываются уже давно. Применение этих методов для оценки резуль-

татов испытаний на безотказную работу обычно не вызывает принципиаль-

ных затруднений.

Испытания на безотказную работу различаются по значению и харак-

теру внешних воздействий на испытываемые изделия.

До проведения определительных и контрольных испытаний проводится

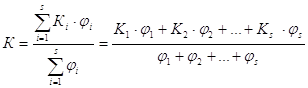

аппроксимация имеющихся экспериментальных данных каким-либо теорети-

ческим распределением и проверка статистической гипотезы о том, что

принятое теоретическое распределение не противоречит экспериментально-

му.

Для проведения испытаний составляется план, в котором указывают-

ся: количество объектов, порядок замены отказавших объектов, продолжи-

тельность испытаний.

Результаты испытаний обычно представляют в виде упорядоченной

последовательности (вариационного ряда) чисел, которые являются значе-

ниями наработки до отказа объектов.

Графики интенсивности отказов l(t) или плотности распределения на-

работки до отказа f(t) строятся по статистическим данным об отказах.

2.9.5. Параметрическая надежность технических объектов.

Если отказы происходят из-за плавных изменений свойств объектов,

то эти отказы называют параметрическими или постепенными. Надежность в

отношении параметрических отказов часто называют параметрической на-

дежностью. Для оценки надежности объектов по данным о приближении к

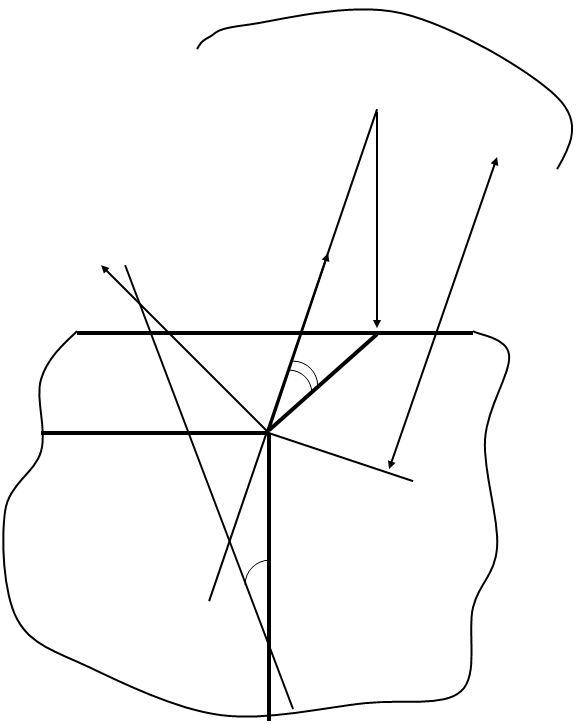

отказам необходимо составить модели процессов развития отказов. Могут

быть составлены модели типа нагрузка-прочность и параметр-поле допус-

- 71 -

ка. В обоих случаях объект является работоспособным, пока изменяющаяся

в процессе эксплуатации величина не достигнет границы рабочей области.

Между моделями этих типов имеются лишь методологические различия.

Поскольку цель исследования надежности состоит в нахождении расп-

ределения наработки до отказа, в моделях процессов развития отказов

хотя бы один из факторов должен рассматриваться как случайный процесс.

Особенности случайных процессов старения, изнашивания, разрегулирова-

ния заключаются в том, что они вызывают грубые отказы. Такой отказ яв-

ляется следствием накопления необратимых изменений материалов. Иначе

говоря, возникновение этого отказа является следствием монотонного

случайного процесса изменения какого-то параметра элемента. Отличие от

постепенного отказа состоит в том, что не контролируется изменяющийся

параметр, при достижении которым критического значения (границы) нас-

тупает внезапный отказ элемента, обычно связанный с его механическим

повреждением.

Таким образом, любой отказ объекта связан со случайным процессом

(в общем случае векторным) изменения определяющего параметра и проис-

ходит при достижении этим параметром критических значений.

При эксплуатации или хранении удается лишь 1-2 раза измерить зна-

чения определяющего параметра одинаковых элементов. Поэтому часто ока-

зывается, что можно лишь предполагать по данным ограниченного числа

вертикальных сечений, какой в действительности случайный процесс изме-

нения параметра. Таким образом, обычно в ходе исследования приходится

интерполировать и экстраполировать значения определяющего параметра

элемента. Для этого необходимо иметь гипотезу о характерном виде кри-

вых износа. Естественно предположить, что в основной период работы

скорость изменения параметра каждого элемента примерно постоянна. Для

наугад взятого элемента скорость изнашивания случайна - для каждого

элемента - своя.

По изложенным причинам для описания процессов изнашивания во мно-

гих случаях целесообразно применять линейные случайные процессы, все

реализации которых являются прямыми линиями. Эти процессы близки к

встречающимся в действительности, очень просто описывают основные осо-

бенности процессов изменения параметра, требуют минимального количест-

ва экспериментальных данных для вычисления характеристик случайного

процесса и дают возможность наиболее просто исследовать надежность

элементов при изменении их свойств.

Похожие работы

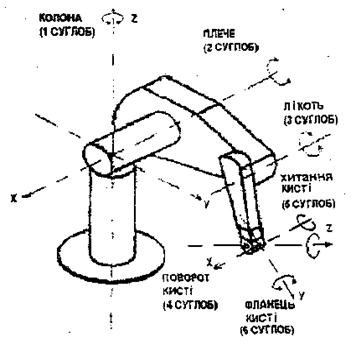

... гарантійного ремонту). В конструкції кришки для цього передбачено пломбувальний "стакан", що під час складання виробу на виробництві заповнюється пломбувальною пастою перед загвинчуванням гвинта. 2.2 Технологічний аналіз елементної бази В своєму складі блок живлення БП-9/4 має таку елементну базу: мікросхема, транзистор, діоди, конденсатори, резистори постійні та змінні. Усі перелічені ЕРЕ ...

... выполнения норм времени, принимаем равным 1. Результаты расчета показателей поточной линии сборки приведены в таблице 1.2. Маршрутное описание технологического процесса производства модуля сопряжения цифрового мультиметра с компьютером представлено в приложении в виде маршрутных карт. Таблица 1.2 – Результаты расчета показателей поточной линии сборки Операция Оборудование Производит

... 0mil 0.0deg (0.0mil,0.0mil) Flash"* Выполнив сверление отверстий в ПП, робот выполняет установку ЭРЭ. После установки ЭРЭ, плату отправляют на пайку волной припоя. 2 МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Моделирование – это метод исследования сложных систем, основанный на том, что рассматриваемая система заменяется на модель и проводится исследование модели с целью получения информации об ...

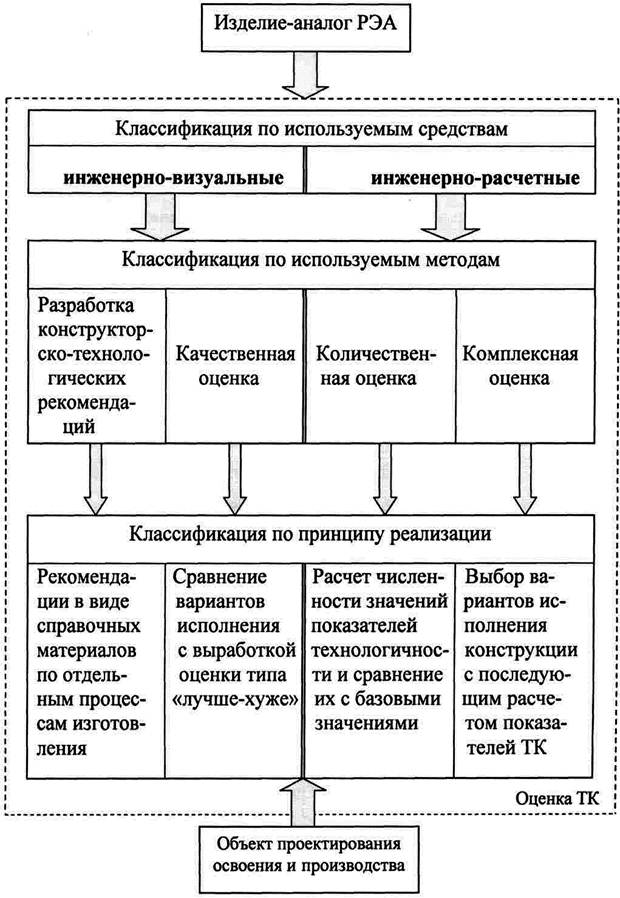

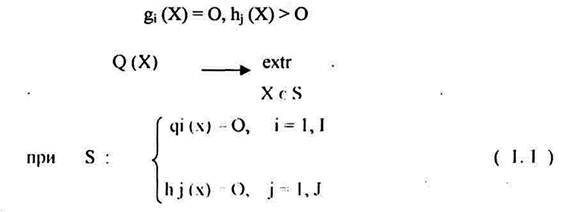

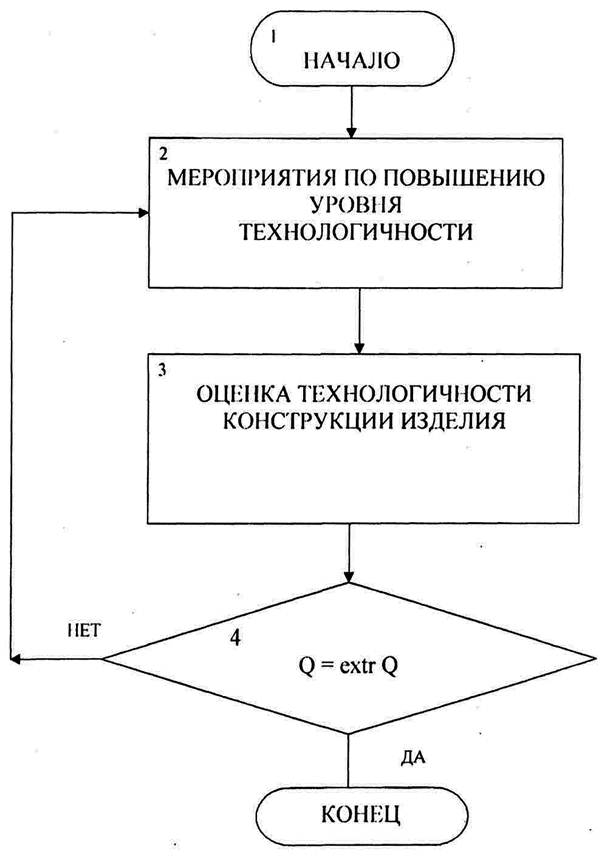

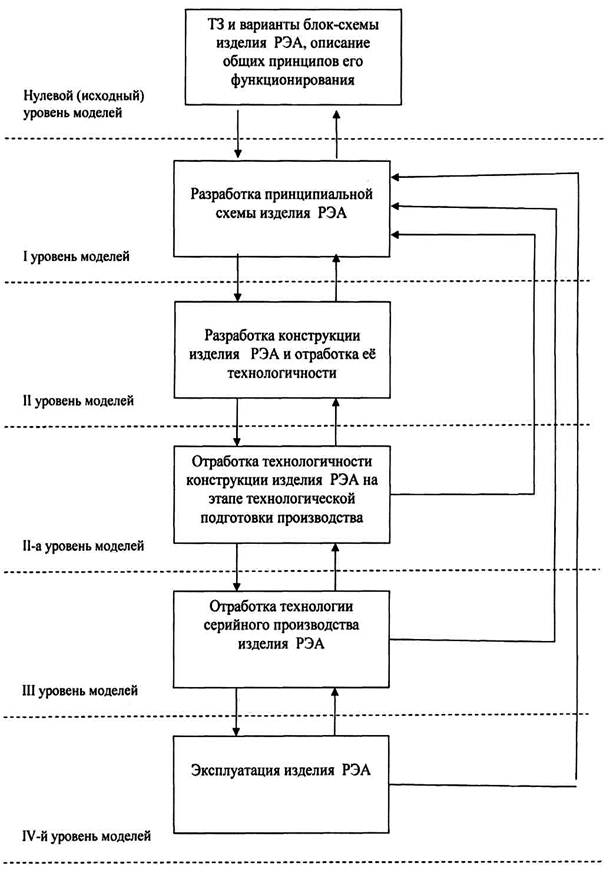

... приведен полный перечень и расчетные формулы используемых для оценки ТК РЭА количественных показателей. 3.2 Разработка информационного обеспечения системы показателей эффективной организации управленческого труда в организации и технологичности конструкции изделий и их составных частей Стандартами ЕСТПП введена система количественных оценок технологичности конструкций, охватывающая всю ...

0 комментариев