Навигация

ЗАКОНЫ РАСПРЕДЕЛЕНИЯ ПРОИЗВОДСТВЕНЫХ

3. ЗАКОНЫ РАСПРЕДЕЛЕНИЯ ПРОИЗВОДСТВЕНЫХ

ПОГРЕШНОСТЕЙ И МЕТОДЫ ИХ ИССЛЕДОВАНИЯ

3.1. Измерительная информация и ее роль в технологическом

процессе. Основные компоненты информационно-

измерительных систем.

В процессе создания различных видов РЭА одной из основных задач

является обеспечение точности основных параметров создаваемой аппара-

туры. На стадии проектирования эта точность обеспечивается путем при-

нятия соответствующих правильных схемных и структурных решений, пра-

вильного выбора номенклатуры применяемых электрорадиоэлементов, кото-

рые должны обеспечить значения основных параметров в пределах, обус-

ловленных техническим заданием допусков. Однако, на этапе изготовления

имеют место отклонения параметров от нормы - производственные погреш-

ности, которые зачастую невозможно определить на стадии проектирова-

ния.

Точность производства - мера соответствия объекта установленному

образцу. Ее назначением является поддержание на заранее известном

уровне или в заданном диапазоне значений каких-либо параметров, в ка-

честве последних могут быть геометрические, электрические, механичес-

кие, химические, тепловые или любые физические параметры, характеризу-

ющие тот или иной объект, например, размеры, формы, токи, напряжения,

мощности и др. Точность задается допуском, т.е. предельно допустимым

отклонением от номинального значения параметра.

Точность бывает функциональная и технологическая. Под функцио-

нальной точностью понимают требования к точности, предъявляемые к вы-

ходным параметрам аппаратуры и обеспечивающие ее нормальное функциони-

рование в соответствии с техническими условиями.

Технологическая точность - это реально достижимая (не планируе-

мая) точность при производстве изделий по выбранной технологии. Она

определяется как качеством материалов и точностью процессов изготовле-

ния сборочных единиц, составляющих изделие, так и точностью используе-

мых комплектующих изделий и самого процесса сборки. Под анализом точ-

ности понимают процесс изучения причин возникновения погрешностей, их

методов исследования и количественных оценок, способов предупреждения

и устранения.

Контроль точности параметров проводится с помощью контрольно-из-

мерительной аппаратуры, составляющей вместе с микро-ЭВМ или микропро-

цессорами информационно-измерительные системы.

Производство РЭА является сложным, прецизионным, многокомпонент-

ным процессом, состоящим из огромного количества различных технологи-

ческих операций. Количество и качество продукции, получаемой после

каждой технологической операции, находятся в прямой зависимости от

степени охвата контролем и управлением физико-химических процессов,

участвующих в производстве компонентов РЭА. При этом одним из важней-

ших условий достижений успеха в производстве является чистота применя-

емых материалов и технологических сред. Совокупность перечисленных

факторов определяет как принципиальную возможность получения РЭА, так

и основные достижимые электрофизические параметры.

Трудоемкость контрольно-измерительных операций достигает 40-50 %

от общей трудоемкости изготовления компонентов РЭА, в частности, ин-

тегральных микросхем, и становится очевидным, что уровень качества и

объем производства во многом определяется уровнем развития средств из-

мерения и контроля. Применительно к производству компонент РЭА конт-

роль - это проверка соответствия параметров технологических процессов,

которые определяют качество готовой продукции, а также структур, крис-

таллов, техническим требованиям. В зависимости от стадий жизни компо-

- 86 -

нентов (производство, хранение, эксплуатация) различают производствен-

ный контроль (контроль производственного процесса и его результатов на

стадии изготовления) и эксплуатационный контроль (контроль на стадии

эксплуатации).

Производственный контроль включает в себя:

- контроль технологических процессов (технологических сред, режи-

мов, параметров процессов, в том числе входной контроль исходных мате-

риалов, используемых в производственном процессе);

- операционный контроль продукции или процесса во время выполне-

ния или после завершения определенной операции;

- приемочный контроль готовой продукции (так называемый финишный

контроль).

Учитывая, что производство компонентов является в большинстве

своем массовым, очевидно, что операции контроля их параметров должны

осуществляться с высоким быстродействием, что возможно только в случае

использования автоматических средств контроля.

Анализ технологического процесса позволяет представить реальный

объем и степень необходимости измерительной информации, необходимой

для его реализации.

Из многочисленных контрольно-измерительных операций значительная

их часть выполняется оператором визуально, с помощью микроскопа, что

приводит к субъективности полученной оценки результата контроля при

весьма низкой производительности труда. Решение проблемы автоматизации

визуального контроля является одной из актуальнейших задач во всем ми-

ре. Данный вид контрольно-измерительных операций является наиболее уз-

ким местом и не позволяет решить вопрос создания автоматизированного

производства компонентов РЭА, в частности интегральных схем.

Задача финишного контроля - проведение испытаний изготовленных

компонентов на их соответствие требованиям как по электрическим, так и

по эксплуатационным параметрам. Все виды испытаний можно разделить на

механические, климатические, электрические , испытания на герметич-

ность, на безотказность и долговечность (электротермотренировка). Из

всех операций финишного контроля наиболее сложной является задача

контроля электрических параметров интегральных схем. Проблема контроля

цифровых интегральных схем заключается в необходимости проведения ог-

ромного количества контрольных тестов, которое неимоверно возрастает с

повышением степени интеграции БИС. В настоящее время практически не-

возможно проверить БИС оперативных запоминающихся устройств и микроп-

роцессоров во всех возможных режимах работы. В связи с этим ведутся

активные поиски методов эффективного контроля цифровых БИС, в частнос-

ти, методов стохастического контроля, обеспечивающих достаточно высо-

кую достоверность контроля за приемлемый отрезок времени.

Другой проблемой контроля является контроль их динамических пара-

метров, так как в этом случае возникает необходимость измерения малых

временных отрезков при большой тактовой частоте. Контроль таких вели-

чин создает большие схемотехнические и конструктивные трудности.

Трудность контроля аналоговых ИС заключается в необходимости сов-

мещения высокочастотных измерений аналоговых величин с одновременно

высоким быстродействием (при контроле динамических параметров).

К технологическим средам относятся технологические газы (азот,

аргон, кислород, сжатый воздух), деионизированная вода. Контролируемы-

ми являются следующие примеси: кислород в восстановительной и нейт-

ральной средах, водород в окислительной и нейтральных средах, пары во-

ды во всех средах, частицы масла во всех средах, удельное сопротивле-

ние деионизированной воды.

Под микроклиматом как технологической средой, участвующей в изго-

товлении микросхем, подразумевается атмосферный воздух, в котором на-

ходятся пластины как в процессе проведения технологических операций

- 87 -

(например, операции контроля), так и между ними. Определяющими пара-

метрами микроклимата являются запыленность, температура, относительная

влажность воздушной среды, а также скорость ламинарных воздушных пото-

ков.

Структурные схемы информационно-измерительных систем (ИИС). Ин-

формационно-измерительные системы (ИИС) предназначены для автоматичес-

кого получения количественной информации непосредственно от изучаемого

объекта путем процедур измерения и контроля, обработки этой информации

и выдачи ее в виде совокупности чисел, графиков и т.д. В ИИС объединя-

ются технические средства, начиная от датчиков и кончая устройствами

выдачи информации, а также программное обеспечение, необходимое для

управления работой собственно системы и позволяющее решать в ИИС изме-

рительные и вычислительные задачи.

В настоящее время ИИС - это в основном информационно-вычислитель-

ные комплексы, в которых осуществляется полный замкнутый цикл обраще-

ния информации - от получения измерительной информации об объекте до

ее обработки, принятия соответствующих решений и выдачи команд управ-

ления на объект без участия оператора. В состав таких систем входят

универсальные или специализированные ЭВМ. Их применение позволяет об-

рабатывать огромные массивы измерительной информации. Алгоритм работы

таких систем программно-управляемый, легко перестраивается при измене-

ниях режимов работы или условий эксплуатации объекта.

Качественно новые возможности при создании и эксплуатации ИИС бы-

ли получены при применении стандартных цифровых интерфейсов и промыш-

ленных функциональных блоков, совместимых между собой по информацион-

ным, метрологическим, энергетическим и конструктивным характеристикам.

Структура, характеристики и конструктивные особенности ИИС опре-

деляются областью ее применения. Так, например, ИИС для контроля и уп-

равления параметрами технологических сред и микроклимата характеризу-

ется большим количеством объектов контроля, расположенных на значи-

тельном расстоянии друг от друга. Это обстоятельство делает необходи-

мым реализацию ИИС по децентрализованному принципу, когда конструктив-

но ИИС рассредоточена, т.е. отдельные ее части (устройства согласова-

ния) максимально приближены к источникам информации (датчикам) с целью

минимизации потерь измерительной информации. С другой стороны, учиты-

вая сравнительно медленное изменение во времени контролируемых пара-

метров, к ИИС не предъявляют высоких требований по быстродействию. В

отличие от этого, ИИС для контроля электрических параметров должны об-

ладать максимально возможным быстродействием и конструктивно выполнены

по централизованному принципу.

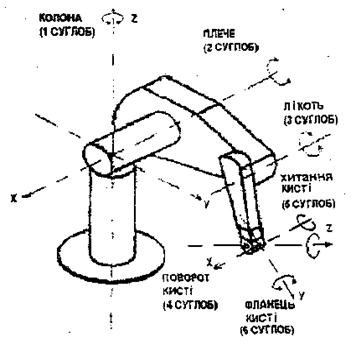

Основные компоненты ИИС. Наиболее типовыми компонентами ИИС явля-

ются измерительные преобразователи (ИП), устройства согласования (ЦАП,

АЦП и др.), устройства сопряжения (интерфейсы), устройства обработки

измерительной информации (микроЭВМ и микропроцессоры), устройства ин-

дикации и регистрации.

Измерительные преобразователи. В соответствии с ГОСТ 16263 " Мет-

рология. Термины и определения", измерительным преобразователем назы-

вается средство для выработки сигнала измерительной информации в фор-

ме, удобной для передачи, дальнейшего преобразования, обработки и

(или) хранения, но не поддающейся непосредственному восприятию наблю-

дателя. ИП имеет нормированные метрологические характеристики. Измери-

тельный преобразователь отличается от измерительного прибора тем, что

последний вырабатывает выходной сигнал в форме, доступной для непос-

редственного восприятия наблюдателем значения измеряемой физической

величины.

Совокупность ИП, обеспечивающих осуществление всех заданных пре-

образований измерительного сигнала с целью получения конечного резуль-

тата, составляет измерительную цепь (измерительный канал). В такую

- 88 -

цепь помимо ИП могут входить различные измерительные устройства для

проведения таких операций, как сравнение, масштабирование и др., не

имеющие отдельно нормированных метрологических характеристик.

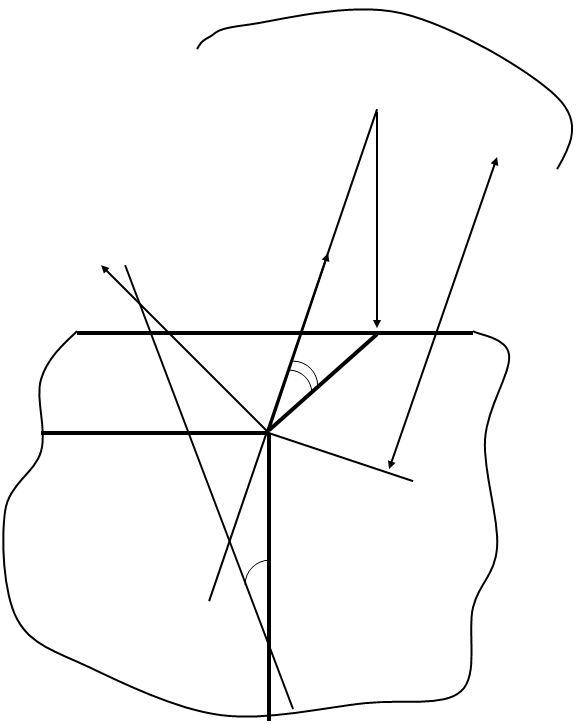

Первый в измерительной цепи преобразователь, на который поступает

от объекта исследования первичный измерительный сигнал, получил назва-

ние первичного измерительного преобразователя (ПП). Ранее такой преоб-

разователь назывался датчиком. В данный момент под датчиком понимается

техническое средство, представляющее собой конструктивно завершенное

устройство, размещаемое в процессе измерения непосредственно в зоне

объекта исследования и выполняющее функцию одного или нескольких изме-

рительных преобразователей. В отличие от первичного преобразователя

все остальные ИП называются промежуточными или вторичными (ПрП). Пос-

ледний в измерительной цепи преобразователь называется выходным (ВП).

Выходной преобразователь в автономном измерительном приборе снабжен

отсчетным или регистрирующим устройством. В системах контроля и управ-

ления сигнал ВП используется для ввода информации в вычислительное или

управляющее устройство, поэтому в большинстве случаев он должен иметь

цифровую форму представления, что достигается, как правило, с помощью

аналого-цифровых преобразователей.

Аналого-цифровые, цифро-аналоговые преобразователи. Существует

три разновидности исполнения ЦАП, АЦП: модульное, гибридное и интег-

ральное; при этом доля производства интегральных схем ЦАП, АЦП в общем

объеме выпуска непрерывно возрастает, чему в значительной степени спо-

собствует распространение микропроцессорной техники и методов цифровой

обработки данных.

ЦАП - устройство, которое создает на выходе аналоговый сигнал

(напряжение или ток), пропорциональный входному цифровому сигналу. Ко-

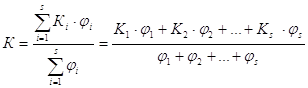

личественная связь между входной числовой величиной N 4i 0 и ее аналоговым

эквивалентом A 4i 0, характеризующая алгоритм цифро-аналогового преобразо-

вания: N 4i 0=(A 4i 0+dA 4i 0)/ 7d 0A (79), где 7d 0A - аналоговый эквивалент единицы

младшего разряда кода; dA 4i 0 - погрешность преобразования при входном

цифровом сигнале N 4вх 0=N 4i 0.

АЦП представляет собой устройство для преобразования непрерывно

изменяющихся во времени аналоговых величин в эквивалентные значения

числовых кодов. Количественная связь между входной аналоговой величи-

ной A 4i 0 и соответствующей ей цифровой выходной величиной N 4i 0 имеет вид

A 4i 0=N 4i 0dA+dA 4i 0 (80), где dA - шаг квантования, т.е. аналоговый эквивалент

единицы младшего разряда кода; dA 4i 0- погрешность преобразования в дан-

ной точке характеристики.

Как правило, в ЦАП, АЦП используется двоичная система кодирова-

ния. При этом старший (1-й) разряд равен половине полной шкалы, 2-й

разряд - четверти полной шкалы и т.д.

ЦАП строятся в основном по принципу параллельного преобразования

на основе резистивных матриц различной конфигурации (матрицы R-2R,

матрицы с двоично-взвешенными резисторами R 4i 0=R*2 5i 0 (81) и др.) и перек-

лючателей тока, обладают более высокими быстродействием, точностью и

технологичностью изготовления в микроэлектронном исполнении.

При построении АЦП в настоящее время используется в основном один

из трех принципов: параллельного преобразования, последовательных

приближений, интегрирования входного сигнала с дискретными уровнями,

определяемыми выражением n=2 5b 0-1 (82), где b - число двоичных разрядов

АЦП.

АЦП последовательного приближения обладают сравнительно высоким

быстродействием и высокой разрядностью. Интегрирующие АЦП имеют низкое

быстродействие, но обеспечивают высокую помехозащищенность, поэтому

используются в ИИС и измерительных преобразователях, где требуется вы-

сокая точность при воздействии различного рода помех и шумов. В насто-

ящее время отечественная промышленность выпускает ЦАП и АЦП в интег-

- 89 -

ральном исполнении всех перечисленных выше типов.

Устройства сопряжения (интерфейсы). Устройства сопряжения (интер-

фейсы) обеспечивают совместное действие всех аналоговых, цифровых и

аналого-цифровых функциональных блоков. Под стандартным интерфейсом

подразумевается совокупность правил (протоколов) и программного обес-

печения процесса обмена информацией между функциональными блоками, а

также соответствующих технических средств сопряжения в системе. В нас-

тоящее время достаточно полно разработаны лишь цифровые интерфейсы,

обеспечивающие совместную работу цифровых функциональных блоков и циф-

ровых частей аналоговых и аналого-цифровых функциональных блоков.

В простых измерительных системах функциональные блоки, как прави-

ло, образуют каскадные соединения, характеризующиеся тем, что информа-

ционный поток проходит последовательно через все блоки. В таком вклю-

чении интерфейс получил название каскадного.

К устройству обработки измерительной информации - центральному

процессору можно подключать несколько функциональных блоков.

У нас в основном получили распространение интерфейсы МЭК и КАМАК.

Для первого из них соединение функциональных блоков между собой осу-

ществляется через многопроводный канал общего пользования общей длиной

не более 20 метров. Число функциональных блоков не должно превышать 15

при общем числе адресов приемников и передатчиков информации не более

Похожие работы

... гарантійного ремонту). В конструкції кришки для цього передбачено пломбувальний "стакан", що під час складання виробу на виробництві заповнюється пломбувальною пастою перед загвинчуванням гвинта. 2.2 Технологічний аналіз елементної бази В своєму складі блок живлення БП-9/4 має таку елементну базу: мікросхема, транзистор, діоди, конденсатори, резистори постійні та змінні. Усі перелічені ЕРЕ ...

... выполнения норм времени, принимаем равным 1. Результаты расчета показателей поточной линии сборки приведены в таблице 1.2. Маршрутное описание технологического процесса производства модуля сопряжения цифрового мультиметра с компьютером представлено в приложении в виде маршрутных карт. Таблица 1.2 – Результаты расчета показателей поточной линии сборки Операция Оборудование Производит

... 0mil 0.0deg (0.0mil,0.0mil) Flash"* Выполнив сверление отверстий в ПП, робот выполняет установку ЭРЭ. После установки ЭРЭ, плату отправляют на пайку волной припоя. 2 МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Моделирование – это метод исследования сложных систем, основанный на том, что рассматриваемая система заменяется на модель и проводится исследование модели с целью получения информации об ...

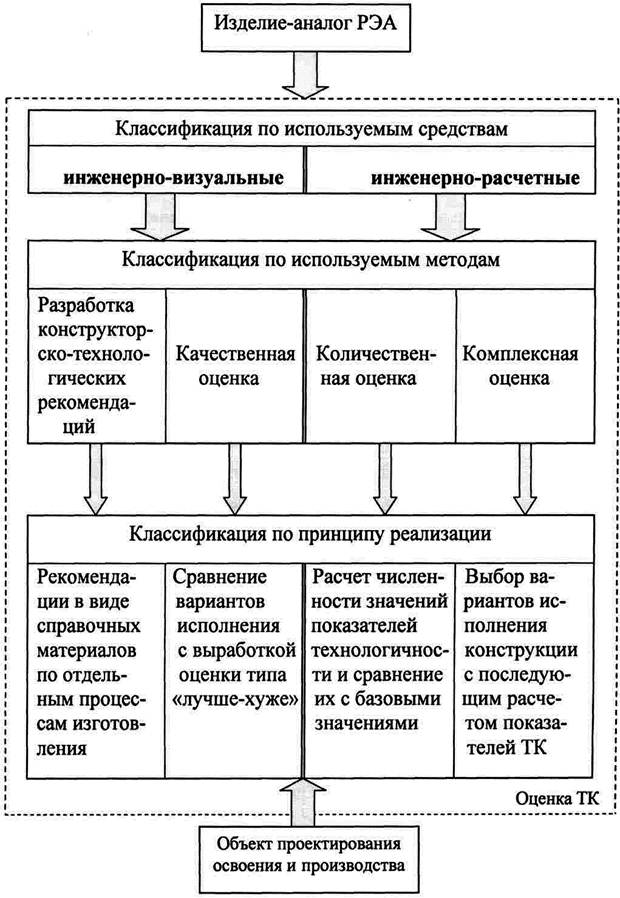

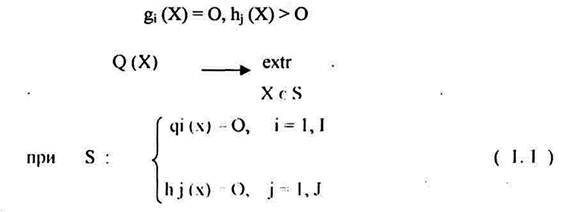

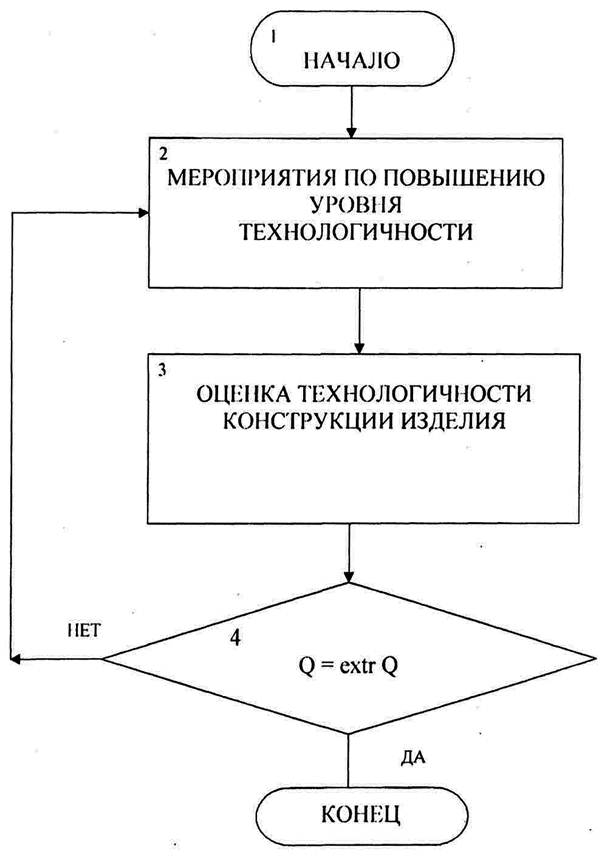

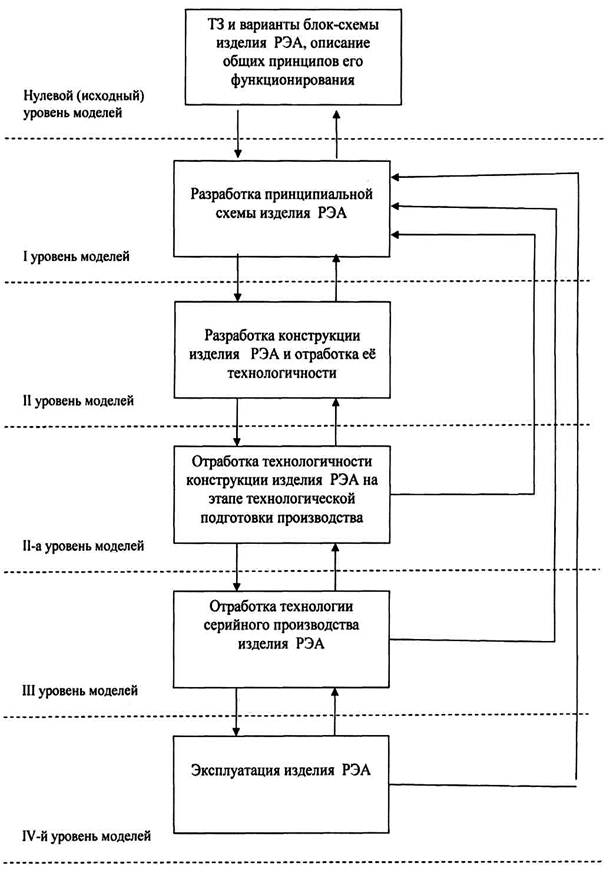

... приведен полный перечень и расчетные формулы используемых для оценки ТК РЭА количественных показателей. 3.2 Разработка информационного обеспечения системы показателей эффективной организации управленческого труда в организации и технологичности конструкции изделий и их составных частей Стандартами ЕСТПП введена система количественных оценок технологичности конструкций, охватывающая всю ...

0 комментариев