Навигация

При однобайтовой адресации и 961 при двухбайтовой

31 при однобайтовой адресации и 961 при двухбайтовой.

Основными особенностями системы КАМАК являются:

- модульный принцип распространения, обеспечивающий возможность

создания агрегатных комплексов;

- конструктивная однородность системы, достигаемая унификацией

несущих конструкций для размещения функциональных блоков;

- магистральная структура информационных связей между функцио-

нальными блоками;

- широкое применение принципов программного управления, обеспечи-

вающих гибкость реализуемых системой алгоритмов.

Основу системы КАМАК составляет модуль - конструктивно завершен-

ное устройство, предназначенное для выполнения функций преобразования,

накопления, обработки информации, но не содержащее источников питания.

Модули размещаются в едином конструктиве, который называется крейт.

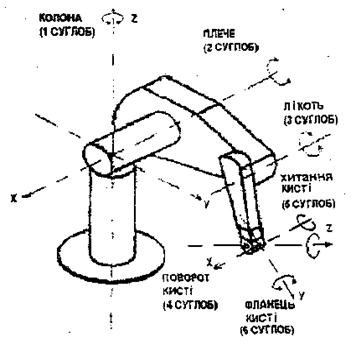

Микропроцессоры и микроЭВМ. Микропроцессор и микроЭВМ - централь-

ная часть любой электронной системы управления и обработки информаци-

онных сигналов. Микропроцессор (МП) в системе управления должен быть

сориентирован на обработку потока входных и выходных сигналов.

Устройства отображения и регистрации информации. Для представле-

ния накопленной информации в процессе измерений и обработки информации

в наиболее удобную для восприятия и оценки форму в состав ИИС входят

различные средства отображения и регистрации информации, которые можно

подразделить на устройства визуального воспроизведения информации и

документирующие устройства. Среди устройств визуального восприятия на-

иболее распространены цифровые индикаторы и дисплеи на электронно-лу-

чевых трубках.

Устройства регистрации информации обеспечивают ее перенос на ка-

кой-либо долговременный носитель (бумагу, магнитную ленту, магнитный

диск и т.д.). Запись может осуществляться либо в цифровой форме, с

различными кодовыми представлениями, либо в аналоговой форме в виде

графиков, гистограмм и т.д. Классификация устройств документальной ре-

гистрации информации чаще всего производится по форме представления

полученных документов двумя группами: для непосредственного восприятия

оператором и для последующей машинной обработки. К устройствам регист-

рации информации для непосредственного восприятия оператором относятся

самопишущие автопотенциометры, планшетные самописцы и графопостроите-

ли. Для регистрации цифровых сигналов широкое применение нашли алфа-

- 90 -

витно-цифровые печатающие устройства (АЦПУ).

3.2. Типы погрешностей.

Характеристики действующих факторов.

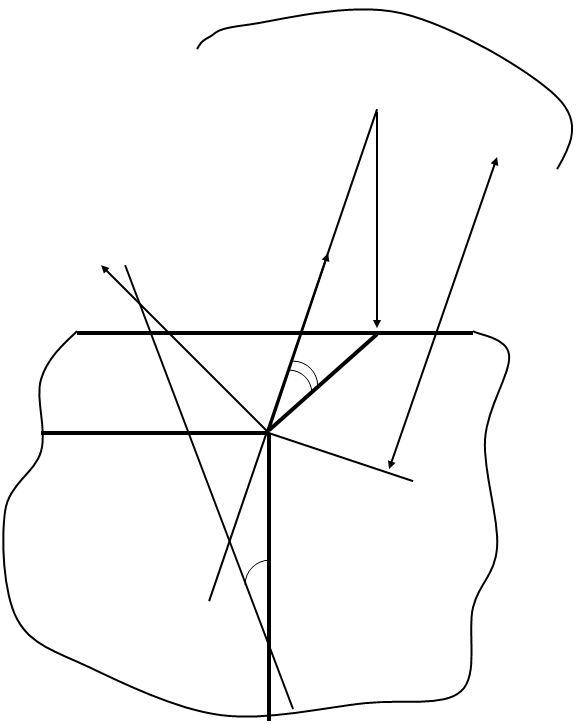

Причины возникновения производственных погрешностей многочисленны

и многообразны. К ним можно отнести дефекты оборудования, колебания

технологических режимов при обработке деталей, погрешности измеритель-

ных систем. На законы распределения производственных погрешностей су-

щественно влияют условия их возникновения. Поскольку производственные

погрешности могут иметь как систематический, так и случайный характер,

для определения законов их распределения необходимо иметь сведения о

том, сохранились ли условия изготовления РЭА постоянными, рассматрива-

ются ли погрешности для отдельной партии или в общей массе, при смеше-

нии партий, рассматривается ли вся партия или только выборка.

Производственный процесс, в котором все производственные погреш-

ности случайны, принято называть устойчивым, стабильным процессом.

Исследование его закономерностей осуществляется методами математичес-

кой статистики. Однако, в реальных технологических процессах, наряду с

факторами, вызывающими случайные погрешности, могут иметь место и сис-

тематически действующие факторы.

Будем полагать, что имеют место следующие условия возникновения

погрешностей:

1. Производственная погрешность представляет собой сумму частных

погрешностей, которые вызываются действием большого числа случайных и

некоторого числа систематических первичных факторов.

2. Число случайных факторов и параметры вызванных ими частных

погрешностей не изменяются во времени.

3. Среди частных погрешностей нет доминирующих, т.е. все случай-

ные факторы по своему влиянию на общую погрешность составляют величины

одного порядка.

4. Все случайные факторы взаимно независимы, что является харак-

терным для тех случаев, когда рабочий не имеет возможности влиять на

работу оборудования в процессе изготовления деталей, т.е. при автома-

тически работающем оборудовании.

5. Для всех экземпляров деталей остаются одинаковыми как число

систематических факторов, так и значения вызванных ими погрешностей.

Погрешности, возникающие при описанных выше условиях, распределя-

ются по закону Гаусса, который также называют законом нормального

распределения или нормальной кривой.

Практика показывает, что в устойчивых, стабильных технологических

процессах производства РЭА производственные погрешности распределяются

нормально. Поэтому такое распределение можно считать основным, особен-

но для автоматизированных технологических процессов, в которых устра-

нены все систематические факторы, вызывающие погрешности. Кривая расп-

ределения погрешностей является своего рода индикаторной диаграммой ТП

и, таким образом, позволяет дать оценку его качества.

Другими словами, кривая распределения погрешностей позволяет су-

дить о стабильности технологического процесса, фиксировать его наруше-

ния, дает представления о влиянии технологических изменений, а также в

ряде случаев позволяет устанавливать причины нарушений процесса. Вмес-

те с тем, пользуясь кривой распределения погрешностей, можно опреде-

лить количество возможного брака и соответствие между назначенным до-

пуском и точностными возможностями оборудования. При этом, для обеспе-

чения заданного допуска в условиях производства необходимо, чтобы поле

рассеяния производственных погрешностей не выходило за границы поля

допуска, в противном случае часть деталей пойдет в брак, исправимый

или нет.

- 91 -

Отсюда вытекает основное требование к настройке оборудования -

центр группирования производственных погрешностей деталей должен рас-

полагаться как можно ближе к середине доля допуска.

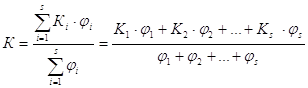

Метрологические характеристики ИИС являются функциями структуры

ИИС, алгоритма ее работы, метрологических характеристик входящих в нее

измерительных преобразователей. Основными метрологическими характерис-

тиками ИИС и их компонентами являются статическая характеристика пре-

образования, коэффициент преобразования, суммарная погрешность преоб-

разования, динамические характеристики (передаточная функция, переход-

ная, импульсная, амплитудно-фазовая), время окончания переходных про-

цессов в измерительном канале, а также суммарное время выполнения из-

мерительных, вычислительных и логических процедур. Кроме того, могут

нормироваться входные и выходные полные сопротивления ИИС для электри-

ческих величин и другие характеристики, специфические для каждой конк-

ретной ИИС. При этом следует отметить, что все эти характеристики не

являются обобщающими параметрами ИИС, поэтому нормированию в ИИС под-

лежат метрологические характеристики измерительных каналов.

Среди перечисленных метрологических характеристик одной из наибо-

лее важных является погрешность измерения (преобразования).

Погрешность - отклонение выходной величины от истинного значения

вследствие изменения внутренних свойств элемента или внешних условий

работы. Погрешность может иметь различные названия, в зависимости от

причин, вызывающих ее (температурная, частотная, колебания напряжения

питания, нестабильность (из-за изменения параметров с течением време-

ни) и т.п.).

Погрешности ИИС, также как и погрешности отдельных измерительных

устройств, можно подразделить на методические и инструментальные, ос-

новные и дополнительные, аддитивные и мультипликативные, систематичес-

кие и случайные, абсолютные, относительные и приведенные относитель-

ные.

Систематическая и случайные погрешности. Практически результат

измерения всегда содержит как систематическую D 4с 0, так и случайную D 4сл

составляющие погрешности, поэтому в общем случае результат измерения

(преобразования) в ИИС является величиной случайной. При этом система-

тическая составляющая погрешности является математическим ожиданием

этой величины, а случайная - центрированной случайной величиной. Сис-

тематические погрешности возникают из-за несовершенства выбранных ме-

тодов измерения, технических средств измерения и субъективных особен-

ностей экспериментатора. Случайные погрешности являются следствием не-

выясненных случайных причин. Поэтому для их количественной оценки при-

меняют математический аппарат теории вероятностей и математической

статистики. Наиболее полно случайные погрешности могут быть оценены,

например, их функцией распределения. При этом для выяснения закона

распределения случайных погрешностей обращаются к многократным наблю-

дениям с последующей обработкой полученного материала. Заметим, что

такой подход правомерен только в том случае, когда распределения наб-

людений обладают статистической устойчивостью, т.е. выявляемая законо-

мерность в изменении случайной погрешности на самом деле существует.

Теоретическая функция распределения погрешностей не совпадает с

практически наблюдаемой, поэтому оценка степени их соответствия осу-

ществляется с помощью критериев согласия.

Методические погрешности - погрешности, получаемые за счет несо-

вершенства метода измерения, связанные либо со сложностью измерения

данной величины, либо с использованием косвенных измерений, позволяю-

щих по другой физической величине оценивать искомую. Они относятся к

систематическим погрешностям.

Инструментальные погрешности связаны с несовершенством измери-

тельных приборов, обусловлены зоной нечувствительности, наличием нели-

- 92 -

нейности в изменении измеряемой величины и линейности шкалы измерения

и т.п.

Основная погрешность - это погрешность первичного преобразователя

(датчика) измерительной системы в нормальных условиях измерения, до-

полнительная погрешность - это погрешность, обусловленная остальными

компонентами измерительной цепи или "ненормальными" условиями измере-

ния.

Аддитивная погрешность - погрешность, которая суммируется с ос-

новной погрешностью, мультипликативная - умножается на основную пог-

решность.

Абсолютная погрешность равна 7D 0y=y'-y (83), где y' - значение вы-

ходной величины, а y - ее градуировочное значение. Относительная пог-

решность (%) равна: 7d 0y=( 7D 0y/y)*100 (84). Приведенная относительная пог-

решность (%) равна: 7d 0y 4пр 0=( 7D 0y/y 4max 0)*100 (85), где y 4max 0 - максимальное

значение выходной величины, определяющее диапазон ее изменения. С уче-

том сказанного в общем случае результирующая абсолютная погрешность

измерения ИИС определяется формулой 7D 4сум 0= 7D 4с 0+ 7D 4сл 0 (86).

По характеру возникновения погрешности бывают конструктивные, ко-

торые возникают при проектировании из-за недостаточно точного учета

условий эксплуатации РЭА и неоптимальной проработки конструкции аппа-

ратуры и ее испытания, и производственные, возникающие в процессе из-

готовления изделия. Это происходит в основном из-за нарушения техноло-

гии производства. Кроме того, они возникают из-за нестабильности само-

го процесса производства и характеристик применяемых материалов и

из-за несовершенства существующих систем измерения.

Характеристика факторов, обуславливающих погрешности измерения.

Методы определения 7D 4сум 0 зависят от того, в какой форме заданы погреш-

ности отдельных звеньев, заданы ли их законы распределения или заданы

только некоторые числовые характеристики составляющих погрешности. В

том случае, если известны законы распределения погрешностей отдельных

звеньев и система линейна, задача может быть решена с помощью метода

свертки следующим образом. Пусть, например, e 41 0 и e 42 0 - случайные функ-

ции погрешности двух соседних звеньев, а f(e 41 0), f(e 42 0) - их плотности

распределения. Когда эти погрешности независимы, закон распределения

суммарной погрешности e 41,2 0 этих двух звеньев находится с помощью

свертки исходных плотностей:

+ 7$

f(e 41 0,e 42 0)= 73 0f(e 41 0)*f(e 41,2 0-e 41 0)de 41 0 (87).

- 7$

Применяя последовательно операцию свертки n-1 раз, где n - коли-

чество звеньев в измерительной цепи, получаем закон распределения пол-

ной (результирующей) погрешности. Однако, решение данного уравнения не

всегда возможно. Поэтому при определении полной погрешности получили

широкое применение методы математического моделирования, в частности,

метод статистических испытаний. В этом случае законы распределения

случайных составляющих погрешности отдельных звеньев формируются с по-

мощью специальных генераторов или программным путем. Осуществляя мно-

гократный перебор случайных сочетаний значений отдельных составляющих

погрешностей и определяя каждый раз полную погрешность, можно по ре-

зультатам испытаний воспроизвести закон распределения полной погреш-

ности.

Определение полной погрешности в тех случаях, когда составляющие

погрешности заданы в виде некоторых числовых характеристик, можно осу-

ществить следующим образом. Если отдельные звенья ИИС охарактеризованы

экстремальными погрешностями, то полная погрешность определяется прос-

тым суммированием этих погрешностей. Однако, вполне очевидно, что та-

кое значение полной погрешности может быть существенно завышено. Если

составляющие погрешности отдельных звеньев заданы интегральными оцен-

- 93 -

ками или доверительными интервалами и вероятностями, то полная систе-

матическая погрешность многозвенного линейного измерительного канала

находится суммированием систематических погрешностей отдельных узлов,

а дисперсия случайной погрешности при условии некоррелированности пог-

решностей отдельных звеньев - как сумма дисперсий погрешностей звень-

ев.

В том случае, когда погрешности некоторых звеньев коррелированы

между собой, к сумме дисперсий добавляются удвоенные корреляционные

моменты соответствующих погрешностей. При суммировании вводятся весо-

вые коэффициенты, зависящие от схемы включения звеньев и определяемые

как частные производные от выходной величины измерительного канала по

величине на входе данного звена. В том случае, если заданы не диспер-

сии случайных составляющих погрешностей отдельных звеньев, а их дове-

рительные интервалы, для определения полной погрешности необходимо

знание законов распределения отдельных составляющих погрешностей. В

этом случае по известным законам распределения, доверительным интерва-

лам и вероятностям можно найти дисперсии погрешностей отдельных звень-

ев, а затем полученные дисперсии суммировать.

Из анализа приведенных выше структур ИИС можно заключить, что ос-

новные составляющие погрешности измерительного канала обусловлены пог-

решностями первичных измерительных преобразователей (датчиков), пог-

решностями аналого-цифровых преобразователей и мультиплексоров (комму-

таторов) аналоговых сигналов.

Похожие работы

... гарантійного ремонту). В конструкції кришки для цього передбачено пломбувальний "стакан", що під час складання виробу на виробництві заповнюється пломбувальною пастою перед загвинчуванням гвинта. 2.2 Технологічний аналіз елементної бази В своєму складі блок живлення БП-9/4 має таку елементну базу: мікросхема, транзистор, діоди, конденсатори, резистори постійні та змінні. Усі перелічені ЕРЕ ...

... выполнения норм времени, принимаем равным 1. Результаты расчета показателей поточной линии сборки приведены в таблице 1.2. Маршрутное описание технологического процесса производства модуля сопряжения цифрового мультиметра с компьютером представлено в приложении в виде маршрутных карт. Таблица 1.2 – Результаты расчета показателей поточной линии сборки Операция Оборудование Производит

... 0mil 0.0deg (0.0mil,0.0mil) Flash"* Выполнив сверление отверстий в ПП, робот выполняет установку ЭРЭ. После установки ЭРЭ, плату отправляют на пайку волной припоя. 2 МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Моделирование – это метод исследования сложных систем, основанный на том, что рассматриваемая система заменяется на модель и проводится исследование модели с целью получения информации об ...

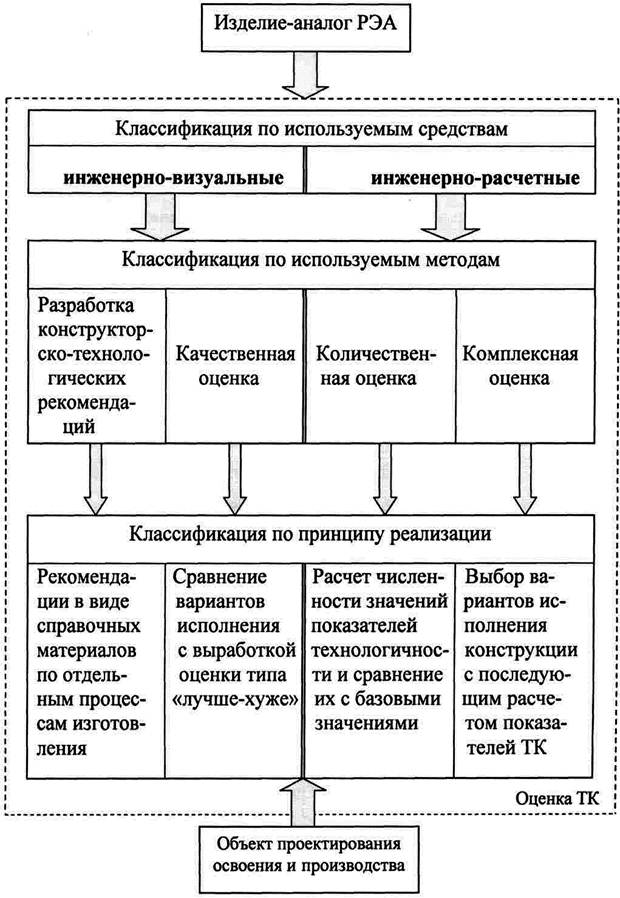

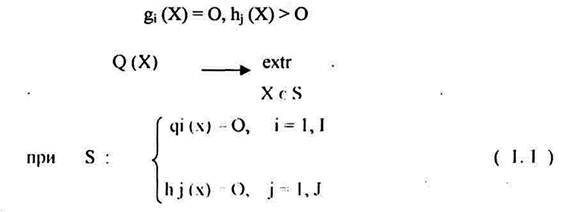

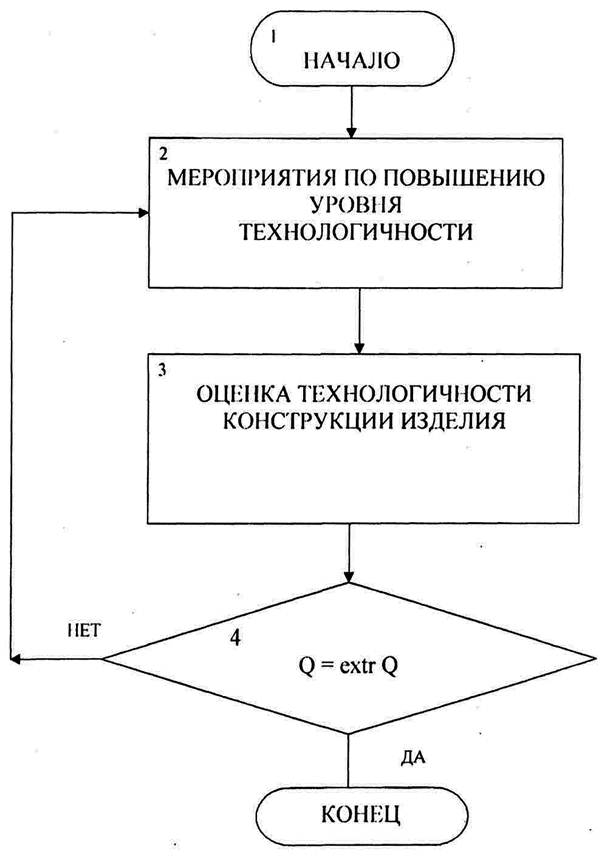

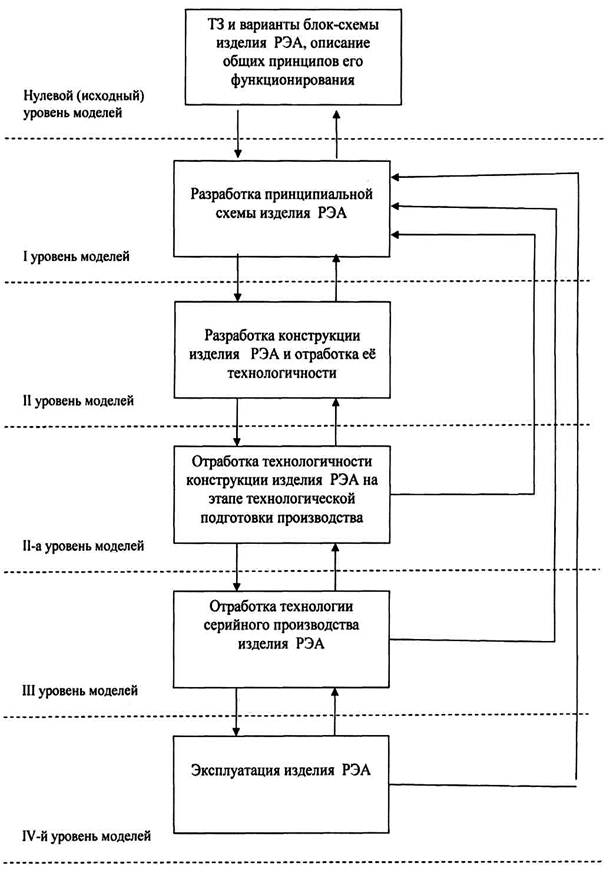

... приведен полный перечень и расчетные формулы используемых для оценки ТК РЭА количественных показателей. 3.2 Разработка информационного обеспечения системы показателей эффективной организации управленческого труда в организации и технологичности конструкции изделий и их составных частей Стандартами ЕСТПП введена система количественных оценок технологичности конструкций, охватывающая всю ...

0 комментариев