Навигация

НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

8. НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Задача раздела - определить содержание операций технологического процесса, рассчитать режимы резания, и нормы времени на все операции.

8.1 Определение режимов резания

Режим резания - это сочетание глубины резания, подачи и скорости резания. Наша задача состоит в том, чтобы найти возможное единственное сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

1) Рассчитаем режимы резания на операцию 00 заготовительную. Для выбранной операции - заготовительная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - отрезка пилой.

Разработку режима резания при отрезке начинают с установления характеристики режущего инструмента. Режущий инструмент – пила 25´0,95´3505´4р.

Скорость движения пилы ![]() – выбрана по таблице [2].

– выбрана по таблице [2].

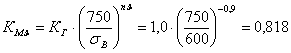

2) Рассчитаем режимы резания на операцию 05 фрезерно-центровальную. Для выбранной операции – фрезерно-центровальная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за два перехода - фрезерование торцев 20 и 23, сверление центровых отверстий 21 и 22.

Разработку режима резания на фрезерно-центровальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверло-зенкер Æ 3,15-7 мм.

Основные параметры резания при фрезеровании:

Переход 1¨ глубина резания: t = 8 мм;

¨ подача: S z= 0,25 мм/зуб выбираем по таблице 33 [2];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [2];

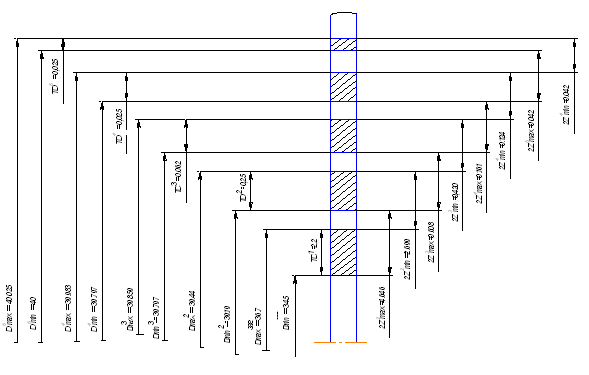

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

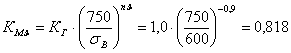

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 2,0 мм/об и n = 1500 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

![]() поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

Основные параметры резания при сверлении:

Переход 2¨ глубина резания: ![]() ;

;

где D – диаметр сверла;

¨ подача: S = 0,06 мм/об, выбираем по таблице 25 [2];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 28 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, q, m – показатели степени, выбираем по таблице 28 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий глубину сверления, выбираем по таблице 31 [2];

- коэффициент, учитывающий глубину сверления, выбираем по таблице 31 [2];

;

;

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,05 мм/об и n = 5000 об/мин.

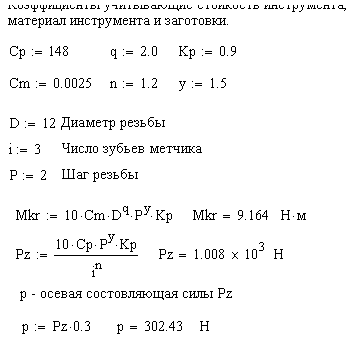

¨ крутящий момент и осевая сила:

![]() ,

,

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 32 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 32 [2];

![]() коэффициент, учитывающий фактические условия обработки;

коэффициент, учитывающий фактические условия обработки;

![]() ;

;

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

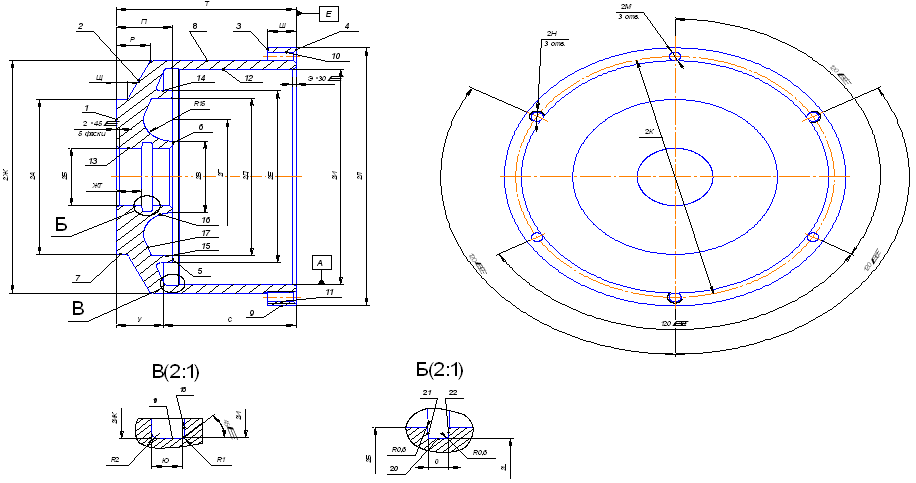

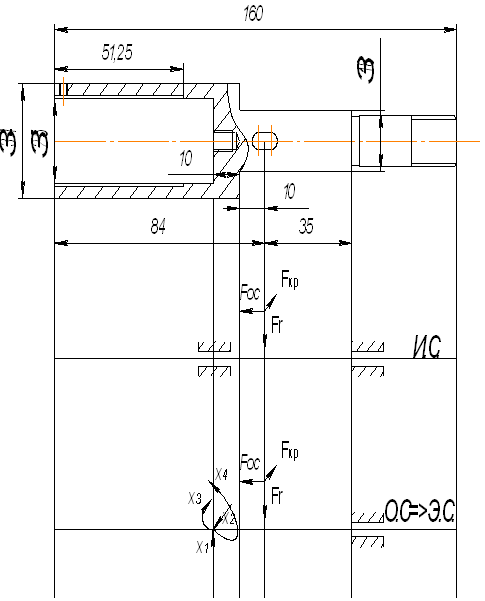

3) Рассчитаем режимы резания на операцию 10 токарную (черновую). Для выбранной операции – токарной (черновой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 8, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (черновой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73.

Основные параметры резания при точении:

Переход 1¨ глубина резания: t = 5 мм;

¨ подача: S = 0,8 мм/об выбираем по таблице 11 [2];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

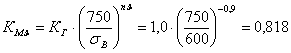

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,8 мм/об и n = 2000 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

![]() поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

![]() ;

;

![]()

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

4) Рассчитаем режимы резания на операцию 15 токарную (чистовую). Для выбранной операции – токарной (чистовой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (чистовой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73, копир на конус Морзе 1.

Основные параметры резания при точении:

Переход 1¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [2];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 17 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

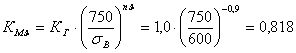

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,5 мм/об и n = 3200 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

![]() поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

![]() ;

;

![]()

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

5) Рассчитаем режимы резания на операцию 20 фрезерную. Для выбранной операции – фрезерной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - фрезерование поверхностей 16, 17, 18.

Разработку режима резания на фрезерной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – дисковая фреза со вставными ножами ВК8 Æ100 мм

Основные параметры резания при фрезеровании:

Переход 1¨ глубина резания: t = 8,5 мм;

¨ подача: S z= 0,25 мм/зуб выбираем по таблице 33 [2];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

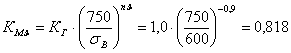

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,25 мм/об и n = 2000 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

![]() поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

6) Рассчитаем режимы резания на операцию 35 центрошлифовальную. Для выбранной операции – центрошлифовальной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - центрошлифование поверхностей 21 и 22.

Разработку режима резания на центрошлифовальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – шлифовальная головка с углом конуса 60° ГК Э50СМ1Б,К ГОСТ 2447-64

Основные параметры резания при центрошлифовании:

Переход 1¨ глубина резания: t = 0,01 мм;

¨ подача: ![]() ;

;

¨ скорость резания: ![]() ;

;

![]() ;

;

¨ частота вращения инструмента: ![]() ;

;

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() ширина шлифования, равная длине шлифуемого участка заготовки при шлифовании торцом круга.

ширина шлифования, равная длине шлифуемого участка заготовки при шлифовании торцом круга.

Станок по мощности проходит.

7) Рассчитаем режимы резания на операцию 40 шлифовальную (предварительную). Для выбранной операции – шлифовальной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - шлифование поверхностей 2, 4, 5, 26.

Разработку режима резания на шлифовальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67.

Основные параметры резания при шлифовании:

Переход 1¨ глубина резания: t = 6,5 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 4000 об/мин.

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() ширина шлифования, равная длине шлифуемого участка заготовки при врезном шлифовании;

ширина шлифования, равная длине шлифуемого участка заготовки при врезном шлифовании;

![]() диаметр шлифования.

диаметр шлифования.

Станок по мощности проходит.

8) Рассчитаем режимы резания на операцию 45 шлифовальную (чистовую). Для выбранной операции – шлифовальной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - шлифование поверхностей 2, 5, 26.

Разработку режима резания на шлифовальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный ПП 40А12НСТ26Б ГОСТ 2424-67.

Основные параметры резания при шлифовании:

Переход 1¨ глубина резания: t = 0,01 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 4000 об/мин.

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() ширина шлифования, равная длине шлифуемого участка заготовки при врезном шлифовании;

ширина шлифования, равная длине шлифуемого участка заготовки при врезном шлифовании;

![]() диаметр шлифования.

диаметр шлифования.

Станок по мощности проходит.

9) Рассчитаем режимы резания на операцию 50 бесцентрово-шлифовальную (предварительную). Для выбранной операции – бесцентрово-шлифовальной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - шлифование поверхностей 3, 11, 15.

Разработку режима резания на бесцентрово-шлифовальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный ПП ЭБ16-25С1Б,К ГОСТ 2424-67.

Основные параметры резания при бесцентровом шлифовании:

Переход 1¨ глубина резания: t = 0,05 мм;

¨ подача: ![]() ;

;

¨ скорость резания: ![]() ;

;![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 2000 об/мин.

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() диаметр шлифования.

диаметр шлифования.

Станок по мощности проходит.

10) Рассчитаем режимы резания на операцию 55 бесцентрово-шлифовальную (чистовую). Для выбранной операции – бесцентрово-шлифовальной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - шлифование поверхностей 3, 11, 15.

Разработку режима резания на бесцентрово-шлифовальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный ПП Э40-50СМ2Б,К ГОСТ 2424-67.

Основные параметры резания при бесцентровом шлифовании:

Переход 1¨ глубина резания: t = 0,01 мм;

¨ подача: ![]() ;

;

¨ скорость резания: ![]() ;

;![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 2000 об/мин.

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() диаметр шлифования.

диаметр шлифования.

Станок по мощности проходит.

11) Рассчитаем режимы резания на операцию 60 отрезную. Для выбранной операции – отрезной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - отрезание поверхностей 22 и 23.

Разработку режима резания на отрезной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный Д ЭБ16-25СМ2Б,К ГОСТ 2424-67.

Основные параметры резания при отрезании:

Переход 1¨ глубина резания: t = 5,1 мм;

¨ подача: ![]() ;

;

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 2500 об/мин.

¨ мощность резания:

![]() ,

,

где ![]() постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

постоянная величина для определённых условий обработки, выбираем по таблице 56 [2];

![]() диаметр шлифования.

диаметр шлифования.

Станок по мощности проходит.

12) Рассчитаем режимы резания на операцию 65 заточную. Для выбранной операции – заточной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - заточим поверхности 1 и 27.

Разработку режима резания на заточной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – круг шлифовальный АЗТ Э50СМ1Б,К ГОСТ 16177-70.

Основные параметры резания при заточке:

Переход 1¨ глубина резания: t = 0,03 мм/дв.ход;

¨ скорость резания: ![]() ;

; ![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 4000 об/мин.

13) Рассчитаем режимы резания на операцию 70 затыловочную. Для выбранной операции – затыловочной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - затыловать поверхность 2.

Разработку режима резания на затыловочной операции начинают с установления характеристики режущего инструмента. Режущий инструмент –круг шлифовальный АЧК Э50СМ1Б,К ГОСТ 16172-70.

Основные параметры резания при затыловании:

Переход 1¨ глубина резания: t = 0,03 мм/дв.ход;

¨ скорость резания: ![]() ;

; ![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

где D – диаметр круга.

По паспорту станка принимаем n = 4000 об/мин.

8.2 Расчет норм времени

Нормирование ТП - это установление технически обоснованных норм времени на обработку детали. Норма времени - регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации.

В нашем случае следует рассчитать нормы времени на все операции.

00 – Заготовительная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]() ;

;

где d – диаметр обрабатываемой детали.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]() ,

,

![]()

05 – Фрезерно-центровальная:

1 Переход при фрезеровании:

Основное время То - время непосредственно на обработку, определяется по [6].

![]() ;

;

где d – диаметр обрабатываемой детали.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

2 Переход при сверлении:

Основное время То - время непосредственно на обработку, определяется по [6].

![]() ;

;

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

![]()

10 – Токарная (черновая):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

15 – Токарная (чистовая):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где 0,06 – переустановка детали;

d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

20 – Фрезерная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

25 – Маркировочная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

30 – Термическая: ![]()

35 – Центрошлифовальная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

40 – Шлифовальная (предварительная):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

45 – Шлифовальная (чистовая):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

50 – Бесцентрово-шлифовальная (предварительная):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

55 – Бесцентрово-шлифовальная (чистовая):

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

60 – Отрезная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

65 – Заточная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

70 – Затыловочная:

1 Переход

Основное время То - время непосредственно на обработку, определяется по [6].

![]()

где d – диаметр обрабатываемой детали;

l – длина обрабатываемого участка.

Тв – вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [6].

![]() ;

;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

![]()

85 – Ионная имплантация: ![]()

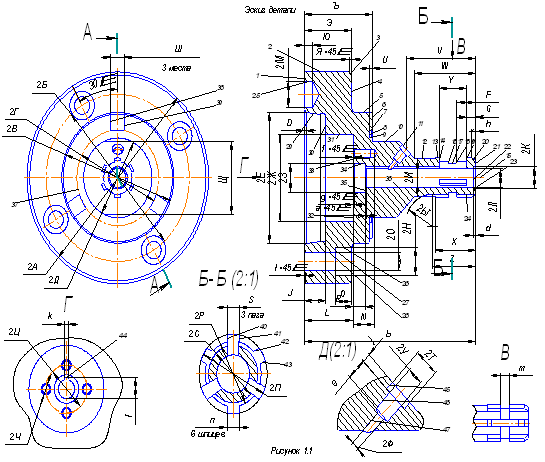

Найденные значения режима резания заносим в операционные карты, а так же в наладки.

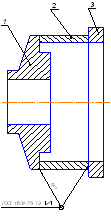

Все найденные режимы резания и нормы времени сводим в таблицы 8.1 и 8.2.

Таблица 8.1

Значения режимов резания

| № опера-ции | Пере-ход | t, мм | S, мм/зуб, (мм/об) | V, м/мин (м/с) | n, об/мин | МКР, Н×м | РО, Н | PZ, Н×м | N, кВт |

| 05 | I | 8,0 | 2,0 | 482,0 | 1500 | – | – | 2613 | 20,580 |

| 05 | II | 1,575 | 0,05 | 42,8 | 5000 | 0,400 | 443 | – | 0,205 |

| 10 | I | 5,0 | 0,8 | 95,8 | 2000 | – | – | 4762 | 7,456 |

| 15 | I | 2,0 | 0,5 | 139,1 | 3200 | – | – | 1394 | 3,168 |

| 20 | I | 8,5 | 0,25 | 315,0 | 2000 | – | – | 1053 | 5,420 |

| 35 | I | 0,01 | 1,0 | 25,0 | 4000 | – | – | – | 0,176 |

| 40 | I | 6,5 | 0,06 | 80,0 | 4000 | – | – | – | 6,180 |

| 45 | I | 0,01 | 0,06 | 80,0 | 4000 | – | – | – | 6,180 |

| 50 | I | 0,05 | 2,10 | 80,0 | 2000 | – | – | – | 4,0 |

| 55 | I | 0,01 | 1,5 | 80,0 | 2000 | – | – | – | 1,3 |

| 60 | I | 5,1 | 3,5 | 35,0 | 2500 | – | – | – | 2,33 |

| 65 | I | 0,03 | – | 20,0 | 4000 | – | – | – | – |

| 70 | I | 0,03 | – | 20 | 4000 | – | – | – | – |

Таблица 8.2

Значения норм времени

| № операции | ТО, мин | ТВ, мин | ТШТ, мин |

| 00 | 0,05 | 0,28 | 0,39 |

| 05 | 0,05 | 0,28 | 0,39 |

| 10 | 0,39 | 0,28 | 0,73 |

| 15 | 0,45 | 0,28 | 0,79 |

| 20 | 0,081 | 0,19 | 0,33 |

| 25 | 0,008 | 0,19 | 0,22 |

| 30 | – | – | 5,0 |

| 35 | 0,005 | 0,28 | 0,35 |

| 40 | 1,155 | 0,19 | 0,41 |

| 45 | 0,233 | 0,19 | 0,483 |

| 50 | 0,052 | 0,18 | 0,292 |

| 55 | 0,078 | 0,18 | 0,318 |

| 60 | 0,020 | 0,19 | 0,27 |

| 65 | 0,008 | 0,19 | 0,258 |

| 70 | 0,0045 | 0,19 | 0,255 |

| 85 | – | – | 5 |

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев