Навигация

ПРОЕКТИРОВАНИЕ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ

10. ПРОЕКТИРОВАНИЕ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ

Задача раздела - спроектировать контрольное приспособление, позволяющее контролировать углы в любом месте на поверхности инструмента, а также нецентричность поперечной кромки всех деталей из данной группы сверл, способом светового сечения.

10.1 Оценка точности приспособления

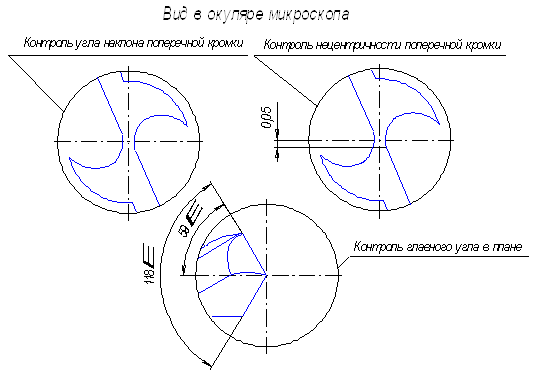

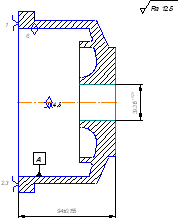

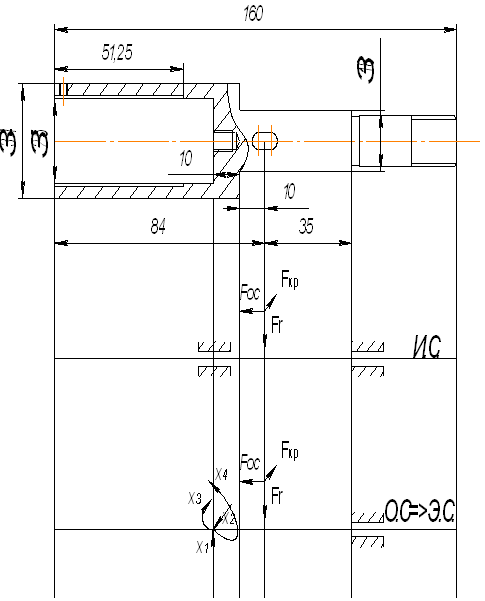

На рисунке 10.1 изображены контролируемые величины.

Рис. 10.1. Контролируемая величина

Точность контролируемых величин зависит от точности применяемого микроскопа. В данном случае применяется микроскоп ММИ-2 по ГОСТ 5405-54 с ценой деления 0,005 мм для линейных размеров и 1 мин для угловых размеров, с оптическим увеличением в 10раз.

Предельная погрешность измерения рассчитывается по следующей формуле:

![]() . (9.1)

. (9.1)

В нашем случае допуск на угловые размеры составляем ±10’ следовательно, погрешность измерения не окажет существенного влияния на контролируемый размер. Поэтому применяем метод контроля световым сечением с применением микроскопа.

9.2 Описание контрольного приспособления

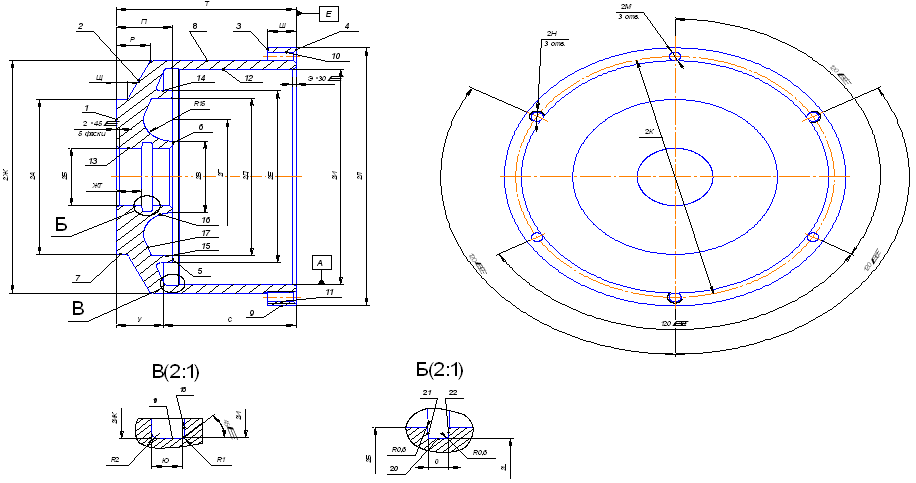

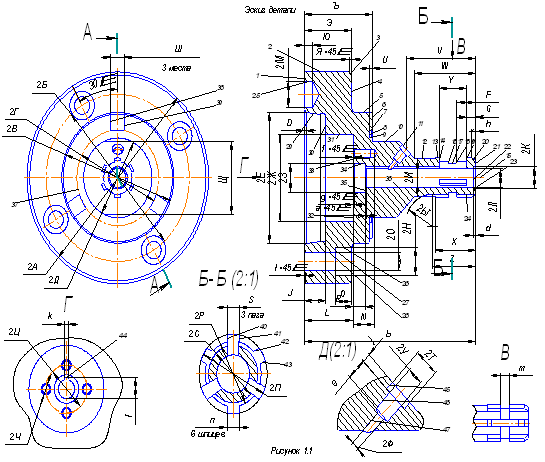

Приспособление предназначено для контроля углов в любом месте на поверхности инструмента, а также нецентричность поперечной кромки всех деталей из данной группы сверл, способом светового сечения.

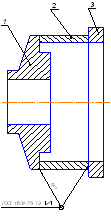

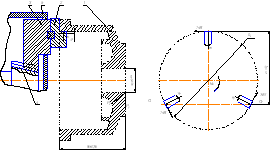

Приспособление содержит плиту базовую 1, угольник 2, призму опорную 3, отражательную призму 4, излучатель световых волн 5, тубус микроскопа 6, специальную опору 7, зеркало 9 и стандартные изделия (винты, шпонки, гайки).

Приспособление работает следующим образом: деталь (сверло) устанавливается на две опорные призмы, которые крепятся к базовой плите 1, при этом лапка сверла входит в отверстие специальной опоры 7, крепящейся к угольнику 2 и поджимается винтом 13 . Отражательная призма 4 с зеркалом 9 пододвигается под режущую часть сверла и под тубус микроскопа 6. Для контроля угла наклона поперечной кромки включается левый излучатель световых волн 5, и исследуемый объект освещается плоским пучком света. Свет отражается от опоры в тубус микроскопа, при этом в нем видна неотраженная часть (сечение) сверла. Для контроля нецентричности поперечной кромки включается правый излучатель световых волн 5, и исследуемый объект освещается плоским пучком света. Свет отражается от опоры в тубус микроскопа, при этом в нем видна неотраженная часть (сечение) сверла. Для контроля главного угла в плане необходимо убрать из под сверла отражательную призму и не подавать пучков света, при этом в микроскоп виден контур сверла. Измерение окончено.

Сборочный чертёж контрольного приспособления представлен в графической части лист 06.М15.660.60.00СБ

11. ПРОЕКТИРОВАНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА

Задача раздела - выбрать материал, спроектировать геометрию режущего инструмента и применить его на операции 40 – шлифование стружечных канавок.

11.1 Исходные данные:

Вид обработки – шлифование (предварительное);

Оборудование – специальный шлифовальный NU535CNC.

11.2 Выбор материала и проектирование геометрии режущего инструмента

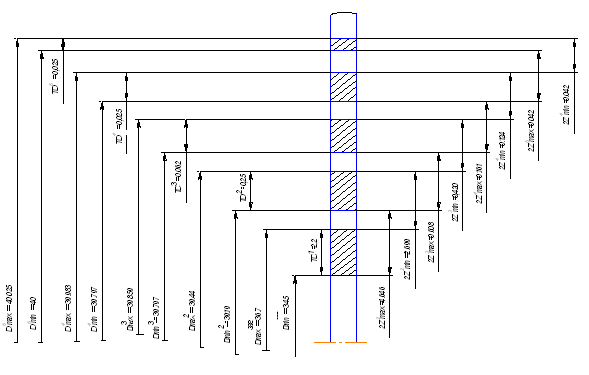

Геометрия режущего инструмента зависит от формы стружечной канавки. Размеры круга определяются с учетом размеров детали из данной группы, и они приведены на листе 06.М15.660.70.14. Правка круга осуществляется алмазным карандашом при следующих режимах: VК = 1 - 3 м/с, SПР = 1 – 2 м/мин, SПОП = 0,02 – 0,04 мм/дв.ход.

Материал режущего инструмента выбираем исходя из вида и твердости обрабатываемого материала. Согласно рекомендациям [4] выбираем материал 24А12НСТ26Б.

Абразивный материал – 24А – белый электрокорунд;

Зернистость – 12 мкм;

Степень твердости – СТ2– средне твердый;

Вид связки – Б1 – бакелитовая (карбида бора 50%).

12. ИССЛЕДОВАНИЕ В ОБЛАСТИ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ МЕТОДОМ ИОННОЙ ИМПЛАНТАЦИИ

12.1 Описание ситуации

При обработке деталей резанием с применением лезвийного инструмента из инструментальной быстрорежущей стали, происходит его интенсивный износ в связи с различными факторами, такими как: высокие температуры в зоне резания, вызванные большим трением в контакте заготовка – инструмент; повышение вибрации в процессе обработки, вызванные динамикой станка; огромные давления на инструмент (усилия деформации); физико-механические свойства обрабатываемого и обрабатывающего материала; геометрические параметры режущего инструмента; элементы режимов резания; свойства применяемых смазывающе-охлаждающих технологических смесей (СОТС); электрические явления, возникающие в контакте режущий инструмент – заготовка; схема резания и др. Так же это ведет к увеличению вспомогательного времени, затрачиваемого на под наладку технологической системы и смену инструмента.

Административное противоречие – износостойкость лезвийных инструментов при обработке металлов резанием недостаточно высока и не соответствует постоянно ускоряющемуся темпу развития высокоскоростных станков, а так же совершенствованию конструкционных жаропрочных сталей.

Повысить износостойкость лезвийного инструмента на основе инструментальной быстрорежущей стали можно за счет применения технических решений, снижающих воздействие вышеперечисленных факторов.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев