Навигация

Расчет силового привода

9.5 Расчет силового привода

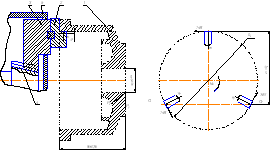

Для создания исходного усилия Q используется силовой привод, устанавливаемый на задний конец шпинделя. В его конструкции можно выделить силовую часть, вращающуюся совместно со шпинделем и муфту для подвода рабочей среды. В качестве приводов наибольшее применение получили пневматический и гидравлический вращающиеся цилиндры.

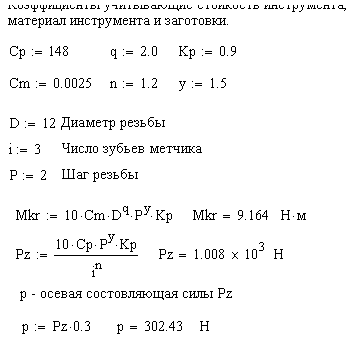

В данной работе вначале следует попытаться применить пневматический привод, так как в любом производстве имеются трубопроводы для подачи сжатого воздуха. Диаметр поршня пневмоцилиндра определяется по формуле [22]:

![]() , (9.11)

, (9.11)

где Р – избыточное давление воздуха, принимаемое в расчетах равным 0,4 МПа.

В конструкции станка 16К20Ф3 можно встроить силовой привод с диаметром поршня не более 120 мм, Если при расчете по вше указанной формуле диаметр поршня получится более 120мм, то следует применять гидравлический привод, где за счет регулирования давления масла можно получить большие исходные усилия. При заданном усилии Q подбираем давление масла (Рг = 1,0; 2,5; 5,0; 7,5 МПа), чтобы диаметр поршня не превышал 120мм.

![]() – для пневмопривода.

– для пневмопривода.

Следовательно, в качестве привода, для данного патрона, принимаем пневмоцилиндр стандартного диаметра D = 100 мм.

Ход поршня цилиндра рассчитывается по формуле:

SQ = SW / iп, , (9.12)

SQ = 5 / 2=2,5.

где SW – свободный ход кулачков, который можно принять равным 5 мм;

iп = 1/iК – передаточное отношение зажимного механизма по перемещению. Значение SQпринимать с запасом 10…15 мм.

Принимаем пневматический цилиндр с D = 100 мм, а SQ= 20 мм.

9.6 Расчет погрешности установки заготовки в приспособлении

Данный раздел выполняется после разработки конструкции патрона и простановки размеров. Погрешность установки определяется по формуле:

![]() ,

,

где εб – погрешность базирования, равная при данной схеме нулю, так как измерительная база используется в качестве технологической.

εз – погрешность закрепления – это смещение измерительной базы под действием сил зажима (![]() ).

).

εпр – погрешность элементов приспособления, зависящая от точности их изготовления.

![]() ,

,

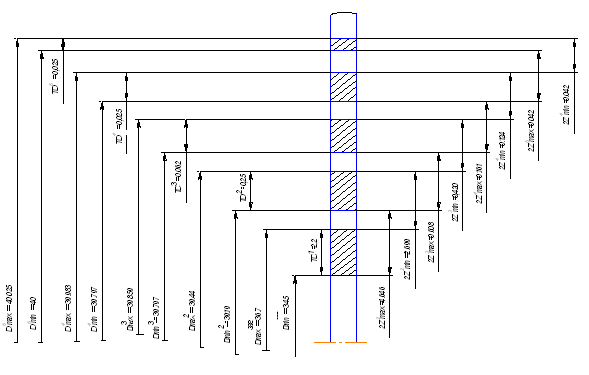

где ωАΔ – колебания замыкающего размера АΔ.

Δ1 – погрешности из-за колебания зазоров в сопряжении центра вставленного в гнездо крышки (Δ1 = Sнб- Sнм).

Таким образом:

![]() ;

;

![]() .

.

Погрешность установки не должна превышать величин:

для черновой обработки – εудоп = zminшл (zminшл – минимальный припуск на шлифование); εудоп = 0,05 мм.

εудоп = 0,05 мм > εу = 0,034 мм, следовательно, патрон разработан, верно, и может использоваться на 15-й токарной (чистовой) операции.

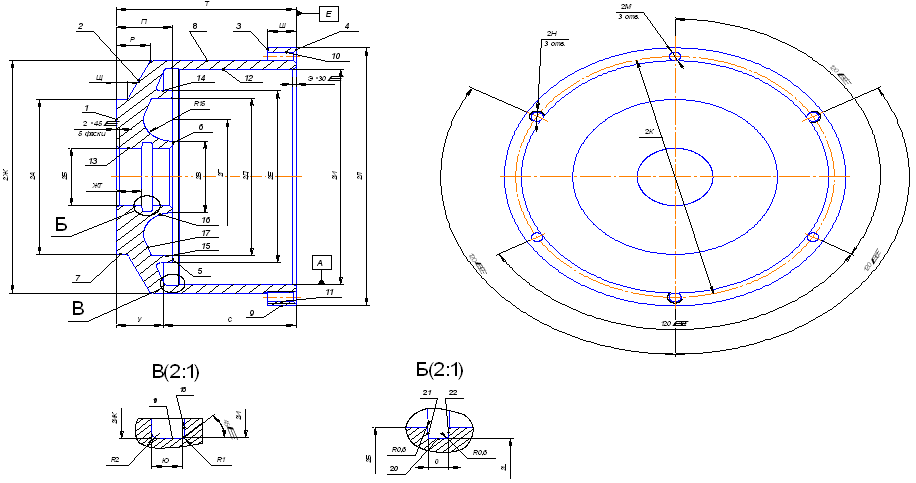

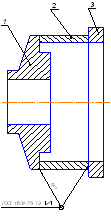

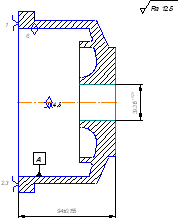

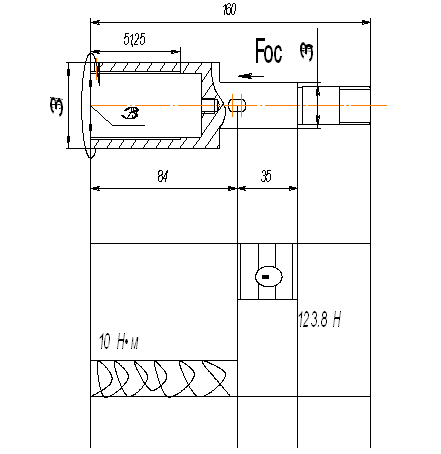

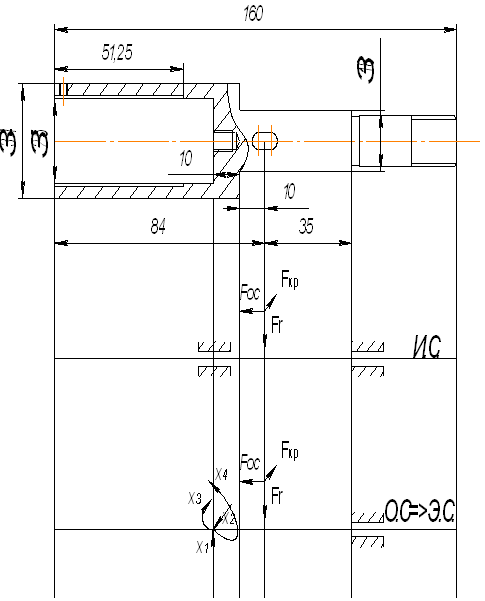

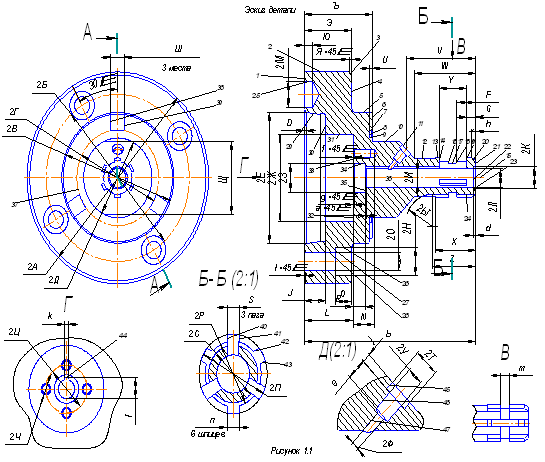

9.7 Описание работы трехкулачкового самоцентрирующего патрона

Патрон работает следующим образом: заготовка устанавливается левым торцевым отверстием на плавающий центр и поджимается жестким задним вращающимся центром до упора с торцевыми кулачками. Масло под действием давления создаваемого насосом подаётся через систему каналов в муфте в левую полость гидроцилиндра. Под действием гидравлического усилия поршень вместе со штоком в виде клина перемещается вправо и выдвигает постоянные кулачки в виде рычагов из корпуса патрона. При дальнейшем движении эти кулачки зажимают заготовку по наружной цилиндрической поверхности. Сочетание двух зажимов позволяет вести обработку на максимальных режимах резания. Как только заготовка зажата, шпиндель станка получает вращение от двигателя посредствам зубчатых передач, представляющих часть кинематической схемы станка. Шпиндель соединен с гидроцилиндром силового привода, а так же с корпусом патрона, в который вставлены постоянные кулачки. Патрон вместе с закреплённой в нём заготовкой получает вращение. После обработки большей части контура вала без остановки патрона включается силовой привод и перемещая центровик влево, осуществляется разжим заготовки радиальными кулачками и их перемещение в корпус патрона, появляется возможность обработки конца вала который был под кулачками. Обработка ведется на пониженных режимах резания. После окончания обработки, когда шпиндель отключен от главного движения, отжимается задний центр и заготовка снимается.

Сборочный чертёж поводкового патрона представлен в графической части лист 06.М15.660.50.00.СБ.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев