Навигация

Выбор метода получения заготовки

3.1 Выбор метода получения заготовки

По таблице 3.2. [3] определяем, что для детали типа «Вал» очень простой сложности изготовленной из стали для серийного производства целесообразно применять следующие методы получения заготовок: штамповка и прокат. Квалитеты точности, обеспечиваемые каждым из методов, приведены в таблице 3.1 [3]. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ характерных методов получения заготовки. С учётом рекомендаций [5], [6] назначаем табличные припуски в соответствии с конкретным методом получения заготовки.

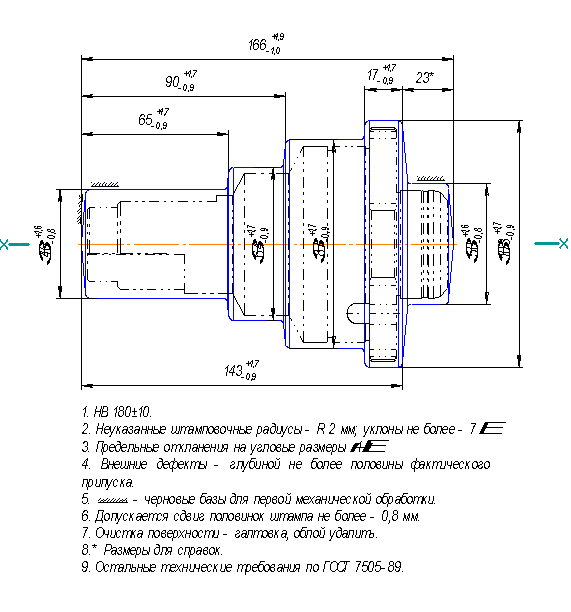

Припуски и напуски на поверхности заготовки, полученной методом штамповки, назначаем в соответствии с ГОСТом 7505-89 [7]. Все данные сводим в таблицу 3.1

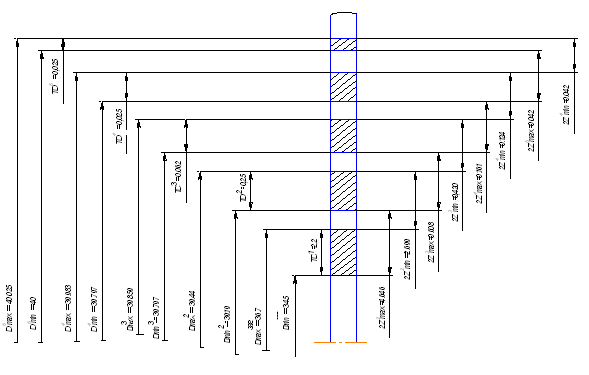

Таблица 3.1

Расчет размеров заготовки| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательные размеры, мм |

| Ø40,8 | +1,6 -0,8 | 2,3 | Ø40,8+(2.2,3)≈Ø46-0,8+1,6 | Ø46-0,8+1,6 |

| Ø59 | +1,7 -0,9 | 2,4 | Ø59+(2.2,4)≈Ø64-0,9+1,7 | Ø64-0,9+1,7 |

| Ø82 | +1,7 -0,9 | 2,4 | Ø82+(2.2,4)≈Ø87-0,9+1,7 | Ø87-0,9+1,7 |

| Ø98 | +1,7 -0,9 | 2,4 | Ø98+(2.2,4)≈Ø103-0,9+1,7 | Ø103-0,9+1,7 |

| Ø45 | +1,6 -0,8 | 2,6 | Ø45+(2.2,6)≈Ø50-0,8+1,6 | Ø50-0,8+1,6 |

| 161 | +1,9 -1,0 | 2,5 | 161+(2.2,5)≈166-1,0+1,9 | 166-1,0+1,9 |

| 138 | +1,7 -0,9 | 2,6 | 138+.2,5+2,6≈143-0,9+1,7 | 143-0,9+1,7 |

| 65 | +1,7 -0,9 | 2,4 | 65+.2,5-2,4≈65-0,9+1,7 | 65-0,9+1,7 |

| 90 | +1,7 -0,9 | 2,4 | 90+2,5-2,4≈90-0,9+1,7 | 90-0,9+1,7 |

| 23 | +1,7 -0,9 | 2,6 | 23+2,5-2,6≈23-0,9+1,7 | 23-0,9+1,7 |

| 12 | +1,7 -0,9 | 2,6 | 12+(2.2,6)≈17-0,9+1,7 | 17-0,9+1,7 |

| 36 | +1,7 -0,9 | 2,6 | 36+2,4-2,6≈36-0,9+1,7 | 36-0,9+1,7 |

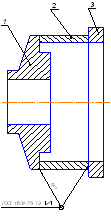

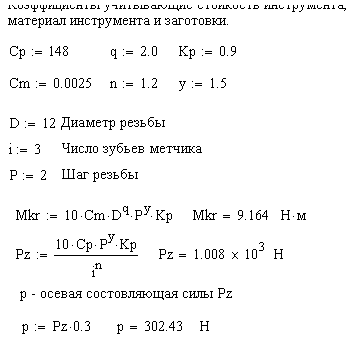

Рис. 3.1. Эскиз заготовки полученной методом штамповки

1) Штамповочные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 7505-89 и ГОСТ 8909-88 принимаем штамповочные уклоны не более 7°.

2) Неуказанные радиусы закруглений углов принимаем равными R = 2,0мм.

3) Смещение штампа (СШ) 0,8мм, величина заусенца 1,1мм.

Эскиз заготовки полученной методом штамповки представлен на рисунке 3.1.

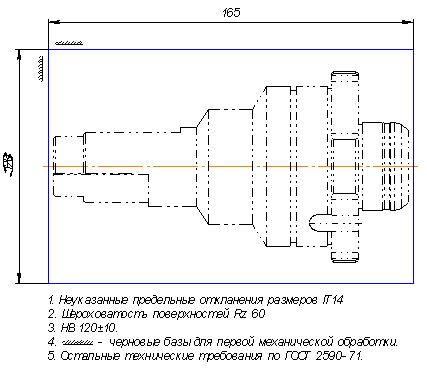

Подсчитаем приблизительную массу заготовки, полученной методом штамповки.

Таким образом:

где VП – объем заготовки, полученной методом штамповки, м3.

Масса поковки равна:

![]()

где mП – масса поковки, кг; ρс – плотность стали равная 7800 кг/м3.

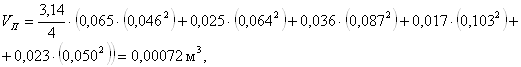

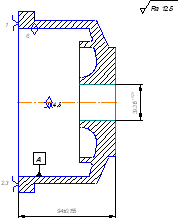

Припуски и напуски на поверхности заготовки, полученной методом резки из сортового проката, назначаем в соответствии с ГОСТом 2590-71 [8]. Эскиз заготовки полученной методом резки из сортового проката представлен на рисунке 3.2.

Рис. 3.2. Эскиз заготовки полученной методом резки из сортового проката

Подсчитаем приблизительную массу заготовки, полученной методом резки из сортового проката.

Таким образом:

![]()

где VСП – объем заготовки, полученной методом резки из сортового проката, м3

Масса заготовки равна:

![]()

где mСП – масса заготовки, полученной методом резки из сортового проката, кг; ρс – плотность стали равная 7800 кг/м3.

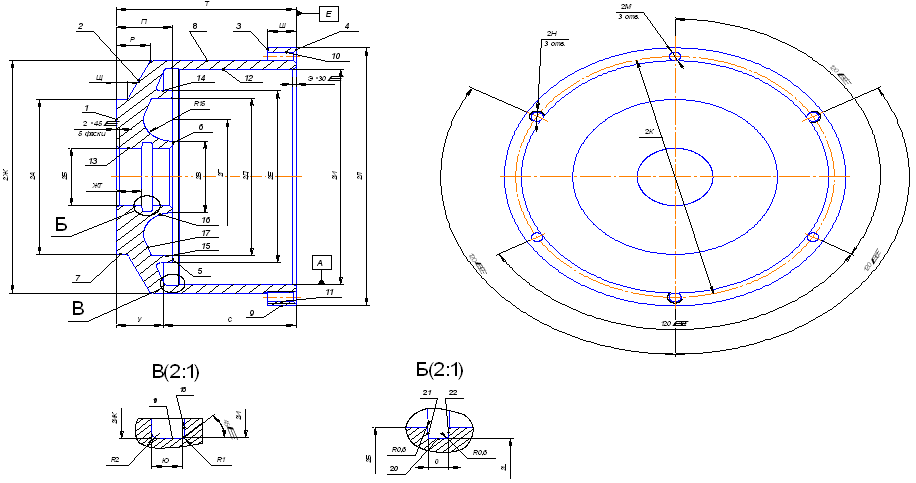

Подсчитаем массу готовой детали:

где VД – объем готовой детали, м3.

![]()

где mД – масса готовой детали, кг; ρс – плотность стали равная 7800 кг/м3.

Коэффициент использования материала для серийного типа производства должен быть равен не менее 0,6. Найдём данный коэффициент и проанализируем, насколько рационально используется материал.

![]()

![]()

![]() (3.1)

(3.1)

Из подсчитанного коэффициента использования материала видно, что при использовании заготовки из проката для данной детали большая часть материала будет уходить в стружку - это свидетельствует о нерациональном использовании материала, что скажется на увеличении себестоимости на изготавливаемую продукцию.

Проведём экономический анализ для двух данных методов получения заготовки.

Стоимость заготовки получаемой методом штамповки рассчитывают по формуле [4]:

![]() (3.2)

(3.2)

где Сi– базовая стоимость одной тонны заготовок Сi= 170 у.е; kт, kс, kв, kм, kп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок kт = 1,0, kс = 0,87, kв = 0,89, kм = 1,13, kп = 1,0.; Q – масса заготовки, кг; q – масса готовой детали, кг; Sотх – цена одной тонны отходов Sотх = 22,6 у.е.

![]()

Стоимость заготовки получаемой методом резки из сортового проката рассчитывают по формуле [4]:

![]() (3.3)

(3.3)

где М– затраты на материал заготовки, у.е; Со.з – технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки:

![]() (3.4)

(3.4)

где Сп.з – приведенные затраты на рабочем месте Сп.з = 211 у.е; Тшт(ш-к) – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и др.) Тшт(ш-к) = 1 мин.

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате не кратности длины заготовок этой стандартной длине:

![]() (3.5)

(3.5)

где Q – масса заготовки, кг; q – масса готовой детали, кг; S – цена 1 кг материала заготовки S = 0,17 у.е; Sотх – цена одной тонны отходов Sотх = 22,6 у.е.

Таким образом:

![]()

![]()

![]()

Экономический годовой эффект равен:

Ээ = (Sзаг2 – Sзаг1)*N = (2,27 – 0,77)*5000 = 7500 у.е. (3.6)

где N – объём выпуска в год, шт; Sзаг2, Sзаг1 – стоимость сопоставляемых заготовок, у.е.

На основе проведённого экономического расчета, а так же исходя из рационального применения материала, выбираем наиболее целесообразный метод получения заготовки. Таким является метод – штамповка на ГКМ.

Похожие работы

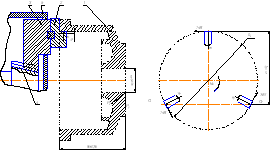

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев