Навигация

Анализ ситуации

12.2 Анализ ситуации

При обработке резанием в связи с вышеперечисленными факторами происходит диффузионное, адгезионное, химическое и другие виды изнашивания РИ. Считаем, что в данной ситуации при данном методе обработки детали выбраны оптимальные режимы резания, применяются прогрессивные виды СОТС, применена оптимальная схема резания, которая позволяет свести к минимуму давление на инструмент, выбран правильно заточной инструмент (геометрия инструмента), выбран точный станок с относительно жесткой системой станок – приспособление – инструмент – деталь (СПИД), что позволяет свести к минимуму вибрации в процессе резания.

13. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

Задача раздела – дать краткое описание разрабатываемого технологического процесса, описание рабочих мест, оборудования и выполняемых операций. Выявить опасные вредные производственные факторы (ОВПФ) действующие на человека, антропогенные воздействия на окружающую среду и предложить меры по защите человека от действия ОВПФ, а так же меры по снижению антропогенного воздействия на окружающую среду. Принимаемые меры подкрепить инженерным расчётом. Так же необходимо обеспечить безопасность в чрезвычайных и аварийных ситуациях.

13.1 Описание рабочих мест, оборудования и выполняемых операций на производстве

Рассматривается производство детали – корпус, которая является составной частью режущего инструмента – расточная оправка. Объём производства составляет в проектируемом варианте 5000 деталей в год при двусменном режиме работы. Поэтому механическая обработка корпуса ведется при невысокой автоматизации труда. Основные трудоемкие операции выполняются на автоматических станках и станках с ЧПУ (фрезерно-центровальная операция, токарные, фрезерные, сверлильные операции, операция термообработки, центрошлифовальная операция и шлифовальные операции). Помимо металлорежущего оборудования в комплекс входят: контрольная установка, моечная машина, сушильная установка и слесарные верстаки с набором различного инструмента. В технологическом процессе предусмотрены: быстросменное крепление инструмента, наладка его вне станков и хранение в инструментальных шкафах.

На станках режущей группы для смазки и охлаждения зоны резания применяем индустриальные масла с серосодержащей присадкой (ИС 12 - 80% и ЛЗ-26-СО - 20%). В присадках смазывающе-охлаждающих технологических средств (СОТС) содержатся 3-5% серы и 0,7-1,5% хлора.

Загрузка и транспортировка деталей между станками осуществляется с помощью загрузочно-разгрузочных устройств и транспортных потоков. В таблице 13.1 приведена краткая характеристика проектируемого варианта.

Таблица 13.1

Краткая характеристика проектируемого варианта

| № операции | Наименование операции | Оборудование (тип, модель) |

| 00 | Заготовительная | ГКМ (горизонтально-ковочная машина) |

| 05 | Фрезерно-центровальная | Фрезерно-центровальный МР–71М |

| 10 | Токарная (черновая) | Токарно-винторезный с ЧПУ 16К20Ф3 |

| 15 | Токарная (чистовая) | Токарно-винторезный с ЧПУ 16К20Ф3 |

| 20 | Круглошлифовальная | Круглошлифовальный ВНU 32 |

| 25 | Наладочная | Фрезерный с ЧПУ MAHO 700 |

| 30 | Фрезерная (предварительная) | Фрезерный с ЧПУ MAHO 700 |

| 35 | Фрезерная (чистовая) | Фрезерный с ЧПУ MAHO 700 |

| 40 | Слесарная | Слесарный стол |

| 45 | Координатно-расточная | Координатно-расточной 2А450 |

| 50 | Меднение | - |

| 55 | Цементация | Термопечь |

| 60 | Закалка | Термопечь |

| 65 | Моечная | Моечная машина Ocifel |

| 70 | Центрошлифовальная | Центрошлифовальный ZSM5100 |

| 75 | Слесарная | Слесарный стол |

| 80 | Круглошлифовальная (предварительная) | Круглошлифовальный ВНU 32 |

| 85 | Круглошлифовальная (чистовая) | Круглошлифовальный ВНU 32 |

| 90 | Слесарная | Слесарный стол |

| 95 | Маркировочная | Слесарный стол |

| 100 | Моечная | Моечная машина Ocifel |

| 105 | Контрольная | Контрольный стол |

Проектируемое производство относится к серийному типу. Поэтому максимальной автоматизации в разрабатываемом варианте не требуется. Но в настоящее время существует необходимость в гибкости автоматизации. Возрастающие запросы рынка на изменения, как самой продукции, так и ее стоимости поставили перед производителем новые задачи, такие как увеличение производительности, улучшение условий труда за счет внедрения более прогрессивных методов обработки (увеличение стойкости инструмента, увеличение режимов обработки, скорости, подачи), которые трудновыполнимы при жесткой автоматизации производства. На используемом в проекте оборудовании, станках с числовым программным управлением и на широкоуниверсальных станках будет вестись обработка и других деталей, значит, оборудование может располагаться не в строгом соответствии ходу технологического процесса. Расстояние между станками соответствует санитарно – гигиеническим нормам: ширина переходов равна одному метру, для движения погрузчиков предусмотрены проезды шириной не менее трёх метров.

Но по наличию опасных и вредных производственных факторов (ОВПФ) проектируемое производство может превосходить существующее.

В данном проекте проведено исследование автоколебаний технологической системы на операции шлифование с целью повышения качества обработанной поверхности.

В данном проекте мы совершенствуем заготовительную операцию. В базовом, заводском варианте применялся круглый прокат по ГОСТ 2590-88, мы заменяем его на штамповку, что сократит машинное время на операции токарной черновой, затрачиваемое на снятие лишнего припуска и напуска.

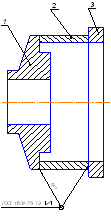

В проектном варианте операции 010 Токарная черновая и 015 Токарная чистовая выполним с одного установа, при этом применяем специальный комбинированный штырьково-кулачковый патрон.

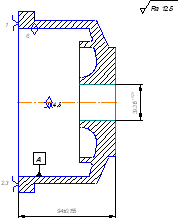

В проектный вариант вводим операцию 050 Фрезерно-центровальную, что повысит качество ТБ, а также точность линейных размеров при изготовлении детали. Наряду с этим уменьшается время на подготовку ТБ, выполняемых в базовом ТП с двух установов на токарном станке.

Вместо операции токарной после ТО, применяемой для правки центровых фасок, выполняемых на двух установах, вводим операцию центрошлифовальную, выполняемую с одного установа, что существенно сократит машинное время, повысит качество ТБ, следовательно и точность размеров, получаемых на операции шлифования.

В проектном варианте на всех токарных операциях заменяем станок 1К62 на 16К20Ф3.

Похожие работы

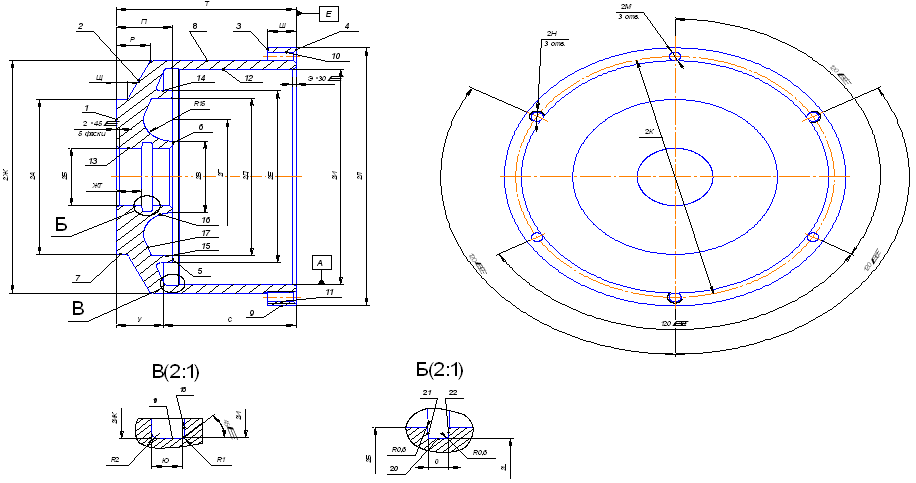

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

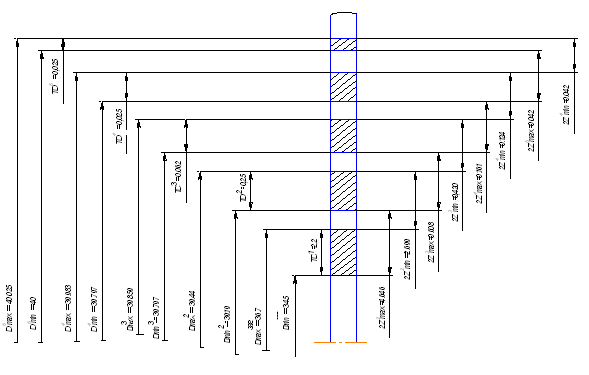

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев