Навигация

ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

5. ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Задача раздела – выбрать для каждой операции ТП такие оборудование, приспособления, режущий инструмент (РИ) и средства контроля, которые бы обеспечили минимальные затраты на обработку при безусловном выполнении требований к качеству обработки, заданных чертежом детали.

При выборе оснастки следует руководствоваться и общепринятыми рекомендациями [3].

5.1 Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими рекомендациями [3]:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции;

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки;

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком;

4) Оборудование не должно быть дефицитным, следует отдавать предпочтение отечественным станкам;

5) В серийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многошпиндельные полуавтоматы. На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности;

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков;

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка;

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

Данные по выбору оборудования заносим в таблицу 5.1.

5.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими рекомендациями [3]:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов;

2) Приспособление должно обеспечивать надежное закрепление заготовки при обработке;

3) Приспособление должно быть быстродействующим и удобным в эксплуатации;

4) Зажим заготовки должен осуществляться, как правило, автоматически;

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

Исходя из типа, модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов;

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений;

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

Данные по выбору приспособлений заносим в таблицу 5.1.

5.3 Выбор режущего инструмента

При выборе режущего инструмента будем руководствоваться следующими рекомендациями [3]:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости;

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ;

3) При проектировании специального режущего инструмента следует руководствоваться рекомендациями по его совершенствованию;

Выбор режущего инструмента будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид режущего инструмента;

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала;

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки: g, a, j, j1, l; радиус при вершине);

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Данные по выбору режущего инструмента заносим в таблицу 5.1.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

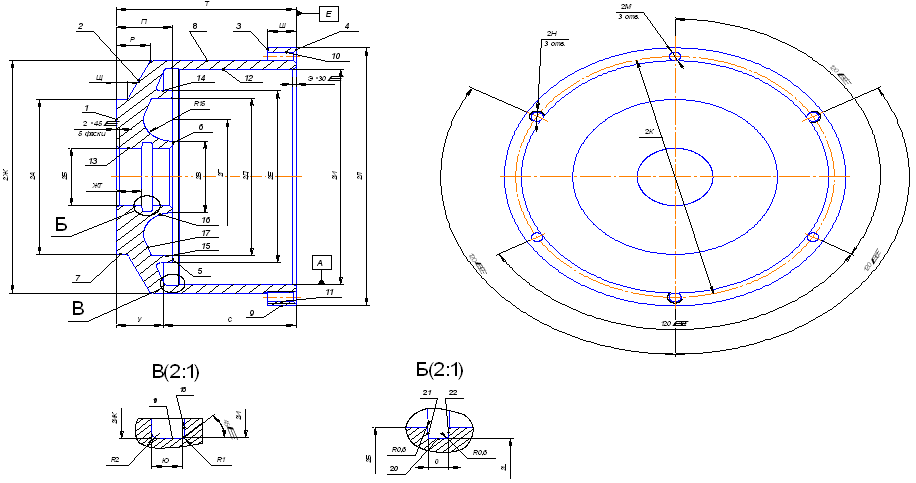

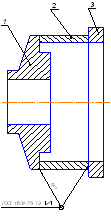

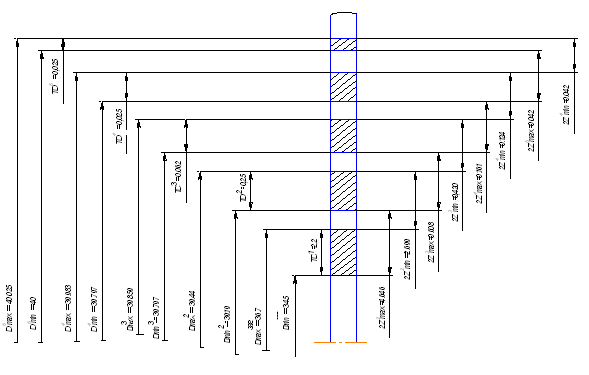

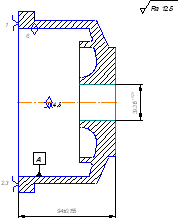

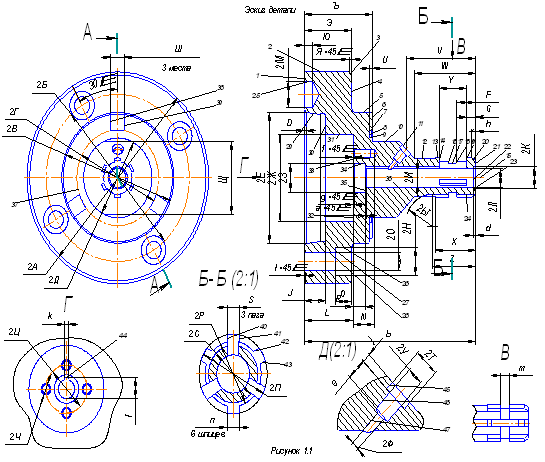

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев